- No.336 Yunhe Road, Dongying, Shandong, China

Los materiales aeroespaciales son todo tipo de materiales utilizados en aeronaves y sus unidades de potencia, accesorios e instrumentos, que son uno de los factores decisivos en el desarrollo de la ingeniería y tecnología aeroespacial, y la ciencia de materiales aeroespaciales también es una rama pionera de la ciencia de materiales.

Los materiales aeroespaciales tienen una excelente resistencia a altas y bajas temperaturas, así como resistencia al envejecimiento y la corrosión, y pueden adaptarse al entorno espacial.

Los diversos tipos de materiales utilizados en las aeronaves y sus unidades de potencia, accesorios e instrumentos son uno de los factores decisivos en el desarrollo de la tecnología de la ingeniería aeroespacial. La ciencia de los materiales aeroespaciales es una rama pionera de la ciencia de los materiales. El diseño de aeronaves presenta constantemente nuevos temas para la ciencia de los materiales y promueve el desarrollo de la ciencia de los materiales aeroespaciales; la aparición de una variedad de nuevos materiales brinda nuevas posibilidades para el diseño de aeronaves y promueve en gran medida el desarrollo de la tecnología aeroespacial.

El progreso de los materiales aeroespaciales depende de los siguientes tres factores:

Además de la alta tensión y las fuerzas de inercia, los materiales aeroespaciales están sujetos a cargas de choque y cargas alternas causadas por factores como el despegue y el aterrizaje, la vibración del motor, la rotación a alta velocidad de las piezas giratorias, las maniobras de vuelo y los vientos repentinos. El gas del motor y la irradiación solar hacen que la aeronave se encuentre en un entorno de alta temperatura y, a medida que aumenta la velocidad de vuelo, el efecto de calentamiento aerodinámico pasa a primer plano, lo que genera "barreras térmicas". Además, también sujeto a temperaturas alternas, en la estratosfera a velocidades subsónicas, la temperatura de la superficie caerá a alrededor de -50 ℃, el círculo polar dentro del territorio de la temperatura ambiente de invierno severo estará por debajo de -40 ℃, componentes de metal o caucho Neumáticos propensos al fenómeno de fragilización. Gasolina, queroseno y otros combustibles y varios lubricantes, aceite hidráulico, la mayoría de los materiales metálicos para producir corrosión, materiales no metálicos para producir hinchazón e irradiación solar, erosión eólica y de lluvia, ambiente húmedo subterráneo para almacenamiento a largo plazo de moho acelerar el proceso de envejecimiento de los materiales poliméricos.

Los vehículos aeroespaciales operan en la atmósfera o en el espacio ultraterrestre durante mucho tiempo, y sirven en ambientes extremos, pero también tienen una confiabilidad y seguridad extremadamente altas, excelente vuelo y maniobrabilidad, además de optimizar la estructura para satisfacer las necesidades aerodinámicas, requisitos de procesabilidad y uso de requisitos de mantenimiento, pero también depende de las excelentes características y funciones del material.

Para reducir la masa de la estructura, una reducción del 30 % en la densidad es más útil que un aumento del 50 % en la resistencia. Las aleaciones de aluminio, las aleaciones de titanio y los materiales compuestos son los principales materiales estructurales aeroespaciales con alta resistencia y rigidez específicas, que pueden mejorar la carga útil, la maniobrabilidad y el alcance del vehículo, al tiempo que reducen el costo del vuelo.

El acero de ultra alta resistencia (límite elástico >1380 MPa) no se utilizará en más del 10 % de la ingeniería aeroespacial. Para las aeronaves modernas, como los cazas supersónicos, la cantidad de acero de ultra alta resistencia se estabiliza entre un 5 % y un 10 %, y su resistencia a la tracción es de 600 a 1850 MPa, a veces hasta 1950 MPa, con una resistencia a la fractura KIc = 78 a 91 MPa-m1 /2. En los medios corrosivos activos utilizados en las partes estructurales de carga del fuselaje, generalmente para usar acero resistente a la corrosión de alta resistencia, equipado con motores de combustible de hidrógeno para elegir el acero resistente a la corrosión sin carbono de la aeronave como material componente para el servicio en hidrógeno líquido y medio de hidrógeno.

Los compuestos de matriz metálica, los compuestos de matriz de resina de alta temperatura, los compuestos de matriz cerámica y los compuestos de carbono/carbono han desempeñado un papel cada vez más importante en el campo aeroespacial. Los compuestos carbono/carbono combinan la refractariedad del carbono con la alta resistencia y rigidez de la fibra de carbono, tienen una estabilidad térmica superior y una excelente conductividad térmica, y aún tienen una resistencia y tenacidad considerables a 2500 °C, y la densidad es solo 1/4 de esa de aleaciones de alta temperatura. los compuestos híbridos han recibido una atención cada vez mayor, como la adición de fibra de vidrio a los compuestos de fibra de carbono puede mejorar sus propiedades de impacto, mientras que la adición de fibra de carbono al plástico reforzado con fibra de vidrio puede aumentar su rigidez.

La mayoría de los materiales estructurales de las secciones de la nave espacial tripulada son aleación de aluminio, aleación de titanio, materiales compuestos, como el transbordador espacial en su mayoría hecho de aleación de aluminio, que soporta la estructura de empuje del motor principal hecha de aleación Chin, parte del marco principal del fuselaje medio con materiales compuestos de matriz metálica de aleación de aluminio reforzado con fibra de boro, puertas de la bahía de carga con estructura de sándwich de panal de papel especial para material compuesto de resina epoxi reforzada con fibra de grafito para el panel. Cabeza de misil, superficie externa del módulo de reentrada de la nave espacial y superficie interna del motor de cohete, para usar materiales ablativos, bajo la acción del flujo de calor, los materiales ablativos pueden ser descomposición, fusión, evaporación, sublimación, erosión y otros cambios físicos y químicos, la masa consumo de la superficie del material para quitar una gran cantidad de calor, con el fin de lograr el propósito de evitar el reingreso de la atmósfera cuando el calor fluye hacia el interior del vehículo, enfriando la cámara de combustión del motor de cohete y la boquilla. Para mantener una temperatura de trabajo adecuada dentro de la cabina, la sección de la cabina remanufacturada para tomar medidas de protección contra la radiación térmica, la capa exterior para una aleación a base de níquel resistente a altas temperaturas o una placa de berilio, la estructura interna de aleación de barbilla resistente al calor, la capa exterior piel y la estructura interna llena de fibra de cuarzo, cerámica compuesta de fibra de vidrio y otros materiales con buenas propiedades de aislamiento térmico.

Con la implementación y el desarrollo continuo de los vuelos espaciales tripulados, la exploración lunar y la exploración del espacio profundo, los satélites de alta resolución, los vehículos de hipervelocidad, los vehículos de lanzamiento reutilizables, los vehículos de maniobra espacial y otros proyectos espaciales, se presentan requisitos nuevos y más exigentes para los materiales, proporcionando nuevos Oportunidades e impulso para el desarrollo de nuevos materiales para vuelos espaciales, y el campo de los materiales debe ser lo antes posible en la innovación de sistemas de materiales, protección independiente de materias primas clave y aplicaciones de ingeniería. El campo de los materiales debe hacer un gran avance en la innovación del sistema de materiales, la garantía independiente de las materias primas clave y las aplicaciones de ingeniería lo antes posible.

Además, la aplicación de materiales compuestos laminados en la ingeniería aeroespacial está cada vez más extendida, como por ejemplo el A380 utiliza 3% GLARE, un nuevo tipo de laminado. El laminado es un material compuesto que produce dos tipos diferentes de materiales laminados juntos por presión, generalmente compuestos por el panel superior, la capa de pegamento superior, el material del núcleo, la capa de pegamento inferior, el panel inferior, cuya resistencia y rigidez es mayor que la del material del panel separado o material del núcleo, y se ha aplicado a aviones de transporte y aviones de combate. El laminado GLARE se fabrica mediante presión (o tanque de prensado en caliente) para laminar múltiples capas de placas delgadas de aluminio y fibra de vidrio unidireccional preimpregnada (impregnada con adhesivo epoxi) laminadas y prensadas en caliente, como se muestra en la Figura 1. La lámina de aluminio se prepreg correctamente. tratado para que sea más fácil adherirse a la capa de fibra preimpregnada. En la tabla 1 se muestran los tipos de laminados GLARE que se pueden producir comercialmente, los cuales se pueden fabricar en diferentes espesores según las necesidades. Las fibras pueden ser de 2, 3, 4 capas, etc., y el contenido de fibra y la orientación pueden estar de acuerdo con la tabla, y cada tipo de laminado GLARE puede tener diferentes formas, que se pueden ajustar según las necesidades específicas.

Los materiales aeroespaciales no son solo la garantía material para el desarrollo y producción de productos aeroespaciales sino también la base técnica para impulsar la renovación de los productos aeroespaciales. Por la naturaleza de los materiales en sí, los materiales aeroespaciales se dividen en cuatro categorías: materiales metálicos, materiales inorgánicos no metálicos, materiales poliméricos y materiales compuestos avanzados; según el uso de la función, se pueden dividir en materiales estructurales y materiales funcionales 2 categorías. Para materiales estructurales, los requisitos más críticos son peso ligero y alta resistencia y resistencia a la corrosión a alta temperatura; ¿Los materiales funcionales incluyen materiales microelectrónicos y optoelectrónicos, materiales de elementos sensibles a sensores? Materiales cerámicos funcionales, materiales de fibra óptica, materiales de visualización y almacenamiento de información, materiales ocultos y materiales inteligentes.

Para los materiales aeroespaciales, incluye 3 categorías principales de materiales, materiales para el cuerpo de la aeronave, materiales para el motor y materiales para equipos aerotransportados. Y los materiales aeroespaciales incluyen materiales de cuerpo de flecha de vehículos de lanzamiento, materiales de motores de cohetes, materiales de naves espaciales y materiales funcionales aeroespaciales.

Específicamente a nivel de materiales, los materiales aeroespaciales cubren una amplia gama, que incluye aleaciones de aluminio, aleaciones de titanio, aleaciones de magnesio y otras aleaciones ligeras, aceros de ultra alta resistencia, aleaciones de titanio de alta temperatura, aleaciones de alta temperatura a base de níquel, compuestos intermetálicos (sistema titanio-aluminio, sistema niobio-aluminio, sistema molibdeno-silicio). Metales refractarios y sus aleaciones y otros materiales de estructura metálica de alta temperatura, fibra de vidrio, fibra de carbono, fibra de amida aromática, fibra heterocíclica aromática, fibra de polietileno de ultra alto peso molecular y otros materiales de refuerzo compuestos, resina epoxi, resina de bismaleimida, resina de poliimida termoendurecible , resina fenólica, resina de cianato, resina de poliaril acetileno y otros materiales de matriz compuesta, compuestos avanzados basados en metales e inorgánicos no basados en metales, compuestos avanzados basados en compuestos intermetálicos, materiales cerámicos avanzados, compuestos avanzados de carbono/carbono y compuestos avanzados materiales funcionales.

La predicción de la relación de composición de los materiales estructurales del fuselaje de los aviones muestra que el material dominante a principios del siglo XXI es la aleación de aluminio. El primer problema que debe resolverse al desarrollar aleaciones de aluminio para la tecnología aeroespacial es cómo reducir la masa estructural al mismo tiempo que se garantiza una alta confiabilidad operativa y una buena mano de obra. El problema urgente a resolver es el desarrollo de aleaciones de aluminio de alta resistencia con buenas propiedades de soldadura y su uso en la fabricación de estructuras soldadas monolíticas. La forma de aumentar la carga útil del vehículo es aumentar la resistencia o reducir la densidad (sin reducir la resistencia).

La aleación de aluminio con litio reduce la densidad de la aleación y aumenta el módulo de elasticidad. Se han producido láminas de aleación de aluminio-litio (Al – Li), incluidas láminas delgadas de menos de 0.5 mm de espesor, mediante el laminado en bobina de bandas.

El uso de compuestos de capa base de aluminio puede mejorar significativamente la confiabilidad, la vida útil y la carga útil de los revestimientos de aeronaves, que se caracterizan por tasas de expansión de grietas excepcionalmente bajas (1/20 ~ 1/10 de los materiales convencionales), alta resistencia (50% a 100 % de aumento) y tenacidad a la fractura, y baja densidad (10% a 15% de reducción). El material de remache agrietado es muy prometedor.

En las estructuras de los aviones modernos, el uso del acero es estable entre un 5 % y un 10 %, mientras que en algunos aviones, como los cazas supersónicos, el acero es un material específico.

Los aceros de alta resistencia se utilizan típicamente en componentes estructurales que requieren alta rigidez, alta resistencia específica y alta resistencia a la fatiga, así como buena resistencia a temperatura media, resistencia a la corrosión y una variedad de otros parámetros. El acero es un material insustituible, tanto en la producción de productos semielaborados como en la fabricación de piezas estructurales complejas, especialmente en la producción de piezas estructurales soldadas donde la soldadura es el proceso final.

Durante mucho tiempo, el acero más utilizado en la industria de fabricación de aviones es el acero de alta resistencia de aleación media con un nivel de resistencia de 1600 ~ 1850 MPa y una tenacidad a la fractura de aproximadamente 77.5 ~ 91 MPa/m2. En la actualidad, al mantener el mismo índice de tenacidad a la fractura, el nivel mínimo de resistencia del acero se ha incrementado a 1950 MPa, pero también se ha desarrollado una nueva aleación económica de acero estructural soldado de alta resistencia y alta resistencia al agrietamiento.

La dirección de desarrollo del acero de alta resistencia es mejorar aún más el proceso de producción metalúrgico, seleccionar la mejor composición química y las especificaciones de tratamiento térmico para desarrollar un nivel de rendimiento de resistencia de 2100 ~ 2200 MPa de acero estructural de alta confiabilidad.

En el papel de los medios corrosivos activos utilizados en las partes estructurales del soporte del cuerpo, especialmente en condiciones climáticas sobre el uso de partes estructurales del soporte, el uso generalizado de acero resistente a la corrosión de alta resistencia, el nivel de resistencia de este acero es similar a el acero estructural aleado, los parámetros de confiabilidad (resistencia a la fractura, resistencia al agrietamiento por corrosión, etc.) excedieron en gran medida al acero estructural aleado.

Las ventajas del acero de alta resistencia son: se pueden usar diferentes métodos de soldadura para implementar la soldadura, soldar piezas estructurales que soportan carga, después de soldar sin tratamiento térmico, ya sea en estado caliente o en estado frío, tener una buena punzonabilidad, etc. ..

La aplicación más prometedora de materiales de acero de alta resistencia es el tipo martensítico de dispersión de bajo carbono que fortalece el acero resistente a la corrosión y el tipo de transición de acero austenítico - martensítico, la investigación muestra que al mantener una alta confiabilidad y buenas condiciones de mano de obra, es capaz de aumentar significativamente el nivel de resistencia del acero resistente a la corrosión de alta resistencia.

La tecnología y el equipo de baja temperatura es un campo especial de aplicación de acero resistente a la corrosión de alta resistencia y la dirección del desarrollo, equipado con motores de combustible de hidrógeno para aeronaves con buenas perspectivas de desarrollo, debe estar en el hidrógeno líquido y el medio de hidrógeno para trabajar en el acero libre de carbono resistente a la corrosión como la dirección de la investigación.

El potencial para mejorar la proporción de aleación de titanio en las partes del fuselaje es bastante grande, según las previsiones, ¿la proporción de aleación de titanio en el fuselaje de los aviones de pasajeros alcanzará el 20 %, mientras que la proporción de aplicaciones de fuselaje de aviones militares aumentará al 50 %? La premisa es asegurar eso.

La aleación de titanio tiene mayor resistencia y confiabilidad; mejorar aún más el uso de la temperatura; con alto rendimiento de proceso y buena soldabilidad; puede producir una variedad de productos semiacabados; mejorar la forma de la estructura, desarrollar nuevas soluciones de diseño, tanto como sea posible en la estructura del uso de aleaciones y procesos maduros.

El uso de aleaciones de titanio de alta resistencia puede reducir la masa de la estructura, al tiempo que mejora la eficiencia del peso, la confiabilidad y la capacidad de procesamiento de la estructura. Planeamos desarrollar una placa de aleación con alta resistencia (1350 MPa) y alta procesabilidad, que será cuatro veces más fuerte que el hierro puro industrial y tendrá características de proceso similares al titanio puro industrial; También desarrollaremos y utilizaremos una aleación de titanio térmicamente fuerte "casi alfa" con mayor resistencia térmica, estabilidad térmica y vida útil.

Una de las direcciones de desarrollo de las aleaciones de titanio es desarrollar y utilizar una alta resistencia térmica, especialmente con una alta estabilidad y una larga vida útil de la aleación de titanio de resistencia térmica "casi alfa". El motor aeronáutico de sexta generación utilizará placas de aleación de titanio reforzadas con una solución sólida y un compuesto intermetálico.

La aleación a base de compuestos de titanio y aluminio es la dirección futura de la investigación, la aleación "γ" a una temperatura de 700 ~ 900 ℃ de resistencia térmica específica que el acero y la aleación de resistencia térmica, pero la plasticidad es baja.

La nueva dirección en el desarrollo de aleaciones de titanio térmicamente fuertes es el uso de compuestos intermetálicos reforzados con aleaciones basadas en soluciones sólidas β. Esta aleación se caracteriza por una alta resistencia térmica y propiedades satisfactorias de plasticidad a temperaturas de 600 ~ 700°C. En comparación con las aleaciones de titanio existentes, el desarrollo de este tipo de aleación de titanio puede resultar en un aumento del 25 % al 30 % en la resistencia y la resistencia térmica.

El énfasis debe estar en optimizar la química de la aleación, los procesos de fundición y deformación. La selección de especificaciones óptimas de tratamiento térmico y la adopción de nuevos métodos de diseño de piezas permitirán el uso de compuestos intermetálicos en la estructura de aeromotores y equipos de tecnología aeroespacial, donde el aumento de temperatura de servicio y la reducción de masa son factores decisivos.

Un símbolo importante que representa el nivel de desarrollo de la tecnología aeroespacial es la cantidad de compuestos poliméricos utilizados, los compuestos poliméricos tienen una superioridad muy obvia en términos de resistencia específica y rigidez específica, combinados con buenas propiedades estructurales y propiedades especiales, en el campo de la aviación ha sido ampliamente utilizado ? Los aviones Airbus A3XX utilizarán compuestos poliméricos hasta en un 25 %.

El uso de compuestos poliméricos con plásticos reforzados con fibra de carbono como matriz es una de las medidas efectivas para reducir la masa estructural. Los compuestos poliméricos generalmente se refieren a plásticos reforzados con fibra de carbono de alto módulo elástico, caracterizados por una alta rigidez (módulo elástico 196 GPa) y estabilidad dimensional a alta temperatura, al mismo tiempo que mantienen una alta resistencia a la compresión (1000 MPa). El uso de plásticos reforzados con fibra de carbono en la nueva generación de equipos de tecnología aeroespacial puede mejorar la rigidez aerodinámica de los componentes de la cola, especialmente los componentes de la punta de la cola, reducir la masa estructural y garantizar la calidad de la tecnología de vuelo requerida. Estas propiedades de los plásticos reforzados con fibra de carbono de alto módulo, combinadas con la baja densidad, permiten la fabricación de manipuladores para el montaje y mantenimiento de estaciones espaciales. Los problemas que se resolverán en los próximos años incluyen: una mayor mejora de las propiedades estructurales y propiedades especiales de los plásticos reforzados con fibra de carbono, especialmente para aumentar la temperatura de funcionamiento a 400 ℃.

Como material estructural, los nuevos materiales compuestos: los plásticos orgánicos desempeñarán un papel cada vez más importante. En los últimos años, se está desarrollando la segunda generación de plásticos orgánicos, el valor σb (resistencia a la tracción) de los plásticos orgánicos de un solo propósito alcanzó 2 ~ 3000MPa, el valor E aumentó a 3200G Pa. La investigación experimental muestra que es posible obtener el elástico módulo de 130 ~ 200GPa plásticos orgánicos, cabe señalar que esto es en realidad para expandir el rango de temperatura de trabajo por un factor de 250 (1 ~ 205 ℃) También es posible reducir significativamente la absorción de agua del compuesto. En términos de resistencia específica y módulo de elasticidad, los plásticos orgánicos modernos, y especialmente los del futuro, ¿superarán a todos los polímeros conocidos? Compuestos de matriz metálica y cerámica.

Actualmente, se utilizan cada vez más plásticos reforzados con fibra de vidrio y piezas estructurales de plástico reforzado con fibra de carbono fabricadas mediante el proceso de preimpregnado. Cuando se utiliza este proceso, se pueden fabricar piezas con curvatura normal y compleja en un solo proceso. En comparación con los compuestos poliméricos convencionales, los compuestos basados en preimpregnados se caracterizan por un aumento del 40 % al 50 % en la resistencia al agrietamiento. ¿La resistencia al corte aumenta entre un 20% y un 50%? ¿Aumento del 20% al 35% en la resistencia a la fatiga y la resistencia duradera? Con este material compuesto, el consumo de mano de obra y energía se puede reducir a la mitad; la masa estructural (especialmente en el caso del relleno de panal) se puede reducir en un 1% y la capacidad de sellado estructural se puede mejorar 2 veces.

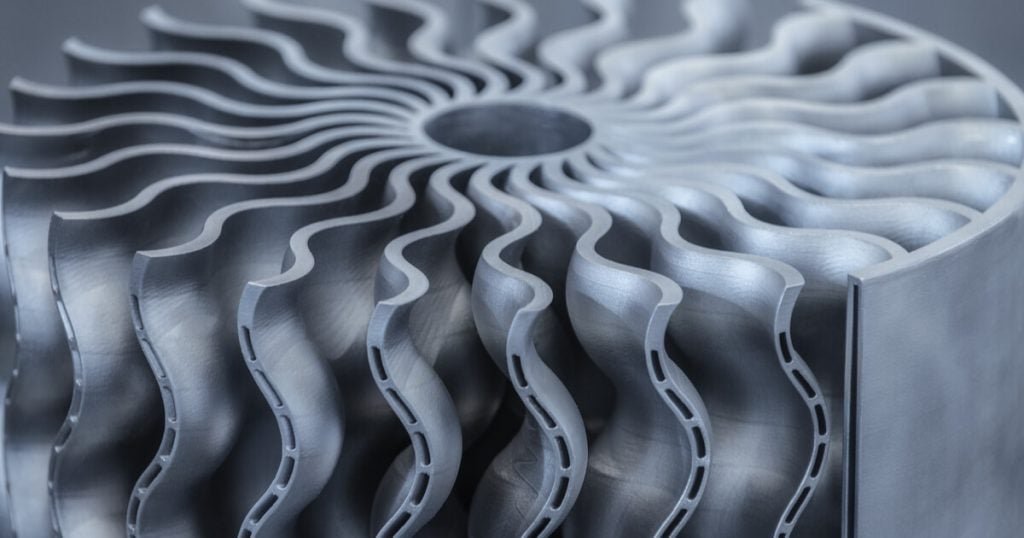

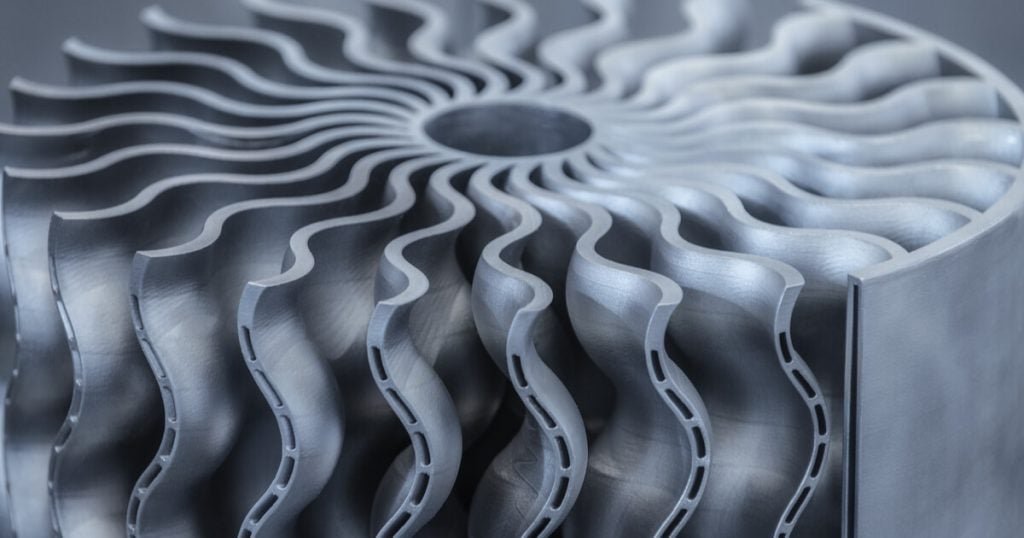

El desarrollo de aleaciones especiales con la mejor aleación y el mejor método de organización puede mejorar significativamente el rendimiento de la cuchilla monocristalina, una de las aleaciones más prometedoras es la aleación de zinc de aleación de níquel de resistencia en caliente.

Las aleaciones que contienen níquel tienen temperaturas de operación más altas y propiedades de resistencia a la fatiga más altas, y se han obtenido valores récord de resistencia a la fatiga de σ1000100> 300 MPa para aleaciones de prueba que contienen 6% a 7%, asegurando así el desarrollo de álabes monocristalinos con canales de enfriamiento para 6. motores de generacion. Al usar una aleación que contiene níquel, la temperatura de entrada de la turbina se puede aumentar a 2000 ~ 2100 K, el consumo de aire de enfriamiento se puede reducir en un 30% ~ 50% y la vida útil de la hoja se puede extender 1 ~ 3 veces cuando el aire de enfriamiento el consumo es el mismo

Los requisitos para los materiales del disco del motor de turbina de gas son ligeramente diferentes de los requisitos para los materiales de las palas: primero, la temperatura de trabajo del disco de la turbina es más baja que la de las palas; en segundo lugar, aumentan los requisitos de fiabilidad del material. Los requisitos anteriores para mejorar el rendimiento de las aleaciones de disco de turbina deben resolverse mediante un enfoque integral, como el desarrollo del principio de aleación, la mejora del mecanismo de fortalecimiento y el desarrollo de nuevos métodos tecnológicos para la fusión, la deformación y el tratamiento térmico.

El problema especial que enfrenta la industria de fabricación de motores aeronáuticos en la actualidad es desarrollar, por ejemplo, cargadores soldados. tubo de fuego y una variedad de otros componentes estructurales soldados en campo caliente. El principal problema en el desarrollo de materiales pirotubulares es mejorar su rigidez estructural, la solución a este problema también necesita cumplir con una serie de requisitos de proceso exigentes y completos: buena soldabilidad, alta plasticidad de proceso, etc. Las aleaciones pueden aumentar la temperatura de trabajo del tubo de fuego en 150 ~ 200 ℃, extender la confiabilidad y la vida útil en un 50 % ~ 100 % y aumentar sustancialmente la resistencia específica del casete soldado, mientras reduce la masa en un 15 %.

El uso de un revestimiento protector antioxidante es un factor importante para prolongar la vida útil de las aleaciones termoendurecibles (en primer lugar, los álabes de las turbinas).

En la actualidad, se han introducido nuevos procesos y recubrimientos con diversas composiciones complejas como tecnología alternativa al proceso de producción de recubrimientos protectores por aluminización por difusión en polvos mixtos. Los investigadores han desarrollado un nuevo método de recubrimiento al vacío de plasma con diferentes iones elementales como matriz. En el caso de aproximadamente el mismo espesor de recubrimiento (50 ~ 70 μm), la aleación rociada original con aleación puede proteger eficazmente la cuchilla de los sulfuros. corrosión por óxido y puede prolongar la vida útil de la hoja en un orden de magnitud en comparación con los revestimientos aluminizados producidos en masa.

En el nuevo método de recubrimiento de materiales multicomponente con proceso de plasma al vacío de alta energía, la acción del flujo de plasma de alta velocidad sobre la superficie sólida da como resultado un fortalecimiento intencionado de la composición, organización, microgeometría y propiedades fisicoquímicas del material tratado. superficie. Las principales ventajas del proceso son: alta calidad de recubrimiento, denso y no poroso, buena plasticidad, fuerte adherencia (más de 100M Pa); buena versatilidad, se pueden aplicar todo tipo de recubrimientos protectores en un dispositivo industrial; alta precisión de deposición.

El costo del recubrimiento, el equipo y el proceso de recubrimiento es bajo, utilizando procesos de plasma de vacío de alta energía de materiales multicomponentes para aplicar recubrimientos, ¿puede obtener una variedad de recubrimientos, tanto recubrimientos de difusión, recubrimientos cohesivos y cohesivos - recubrimientos de difusión?

La urgencia de mejorar aún más la temperatura de funcionamiento y la vida útil parcial de los motores de turbina de gas ha planteado la demanda de la búsqueda de una nueva matriz de aleación con mejor estabilidad que la solución sólida reforzada con fase de matriz de níquel. ¿La nueva matriz de aleación es adecuada para usar un compuesto intermetálico tipo Ni3Al, y la unión covalente del compuesto intermetálico puede resolver el problema de la resistencia térmica de la aleación de manera más efectiva que la unión metálica ordinaria de la solución sólida? El nivel de resistencia térmica de estas aleaciones se puede ajustar de acuerdo con la aleación suplementaria de la matriz de Ni3Al y la organización de fundición determinada por el proceso de fundición. En este caso, la resistencia térmica de la aleación aumenta a medida que se realiza la transición de una organización equiaxial a columnar y luego a monocristalina.

Las aleaciones intermetálicas monocristalinas tienen un mejor rendimiento general. Al mismo nivel de resistencia térmica (temperatura 1100°C), la cantidad de metales refractarios raros y preciosos como el tungsteno (W) y el molibdeno (M o) contenidos en la aleación del compuesto intermetálico es significativamente menor.

Las aleaciones basadas en compuestos intermetálicos se pueden usar de manera efectiva para fabricar paletas de guía de boquillas, tubos de fuego y piezas de boquillas enfriadas y no enfriadas en el rango de temperatura de funcionamiento de 900 ~ 1150 °C. Los últimos logros científicos de la ciudad pueden aumentar la resistencia térmica de la aleación a más de 50 ~ 70 MPa.

Otros avances en el campo de la investigación de materiales de resistencia térmica (temperatura de trabajo aumentada a más de 1300 ℃) dependen de los compuestos metálicos para garantizar. La matriz de los compuestos metálicos puede estar hecha de diferentes materiales, como titanio, compuestos intermetálicos, etc., mientras que los materiales de refuerzo pueden estar hechos de cristales filamentosos, partículas de compuestos refractarios difusos que incluyen partículas de carburo de silicio, fibras de óxido o fibras de tungsteno.

Los composites especiales son los llamados composites naturales, que se fabrican según un proceso de cristalización direccional de aleaciones eutécticas. Cada fase eutéctica en tales aleaciones crece perpendicularmente a la línea de cristalización, de modo que se puede obtener una organización fibrosa con una cierta orientación moviendo la línea de cristalización plana. El agente de refuerzo de este material es un esqueleto continuo de cristales filamentosos de monocristales de carburo de metal refractario (TaC, NbC) mezclados entre sí. El material compuesto natural desarrollado puede mantener altos niveles de resistencia duraderos (σ1200b> 70 MPa) a altas temperaturas de 1200°C. Se prevé que la proporción de materiales compuestos en los motores de turbina de gas avanzados aumente significativamente (hasta un 40 %).

Diversos medios y ambientes atmosféricos sobre el papel de los materiales manifestados como corrosión y envejecimiento. Los materiales aeroespaciales en contacto con los medios son el combustible para aviones (como la gasolina y el queroseno), los propulsores de cohetes (como el ácido nítrico concentrado, el óxido nitroso, la hidracina) y una variedad de lubricantes, fluidos hidráulicos, etc., la mayoría de los cuales tienen un fuerte efecto corrosivo o hinchazón de materiales metálicos y no metálicos, la irradiación del sol en la atmósfera, la erosión del viento y la lluvia, la humedad subterránea en el almacenamiento a largo plazo del moho acelerará el envejecimiento de los materiales poliméricos. El proceso, la resistencia a la corrosión, el rendimiento antienvejecimiento y el rendimiento antimoho son materiales aeroespaciales que deben tener buenas características.

El papel del entorno espacial en los materiales se manifiesta principalmente en el alto vacío (1.33 × 10-10 Pa) y la influencia de la irradiación de rayos cósmicos. Los materiales metálicos en contacto de alto vacío entre sí, porque la superficie es purificada por el ambiente de alto vacío y acelera el proceso de difusión molecular, fenómeno de "soldadura en frío"; Los materiales no metálicos en alto vacío y la irradiación de rayos cósmicos acelerarán la volatilización y el envejecimiento, a veces este fenómeno hará que la lente óptica debido a la deposición volátil y la contaminación, selle la estructura debido al envejecimiento y la falla. Los materiales espaciales generalmente se seleccionan y desarrollan a través de pruebas de simulación en tierra para adaptarse al entorno espacial.

Para reducir la masa estructural del vehículo, se considera que el objetivo del diseño del vehículo es seleccionar el margen de seguridad más pequeño posible y lograr una vida de seguridad absolutamente confiable. Para los vehículos que se usan una vez en poco tiempo, como misiles o vehículos de lanzamiento, las personas se esfuerzan por maximizar el rendimiento del material hasta el límite. Para aprovechar al máximo la resistencia del material y garantizar la seguridad, se ha utilizado el "principio de diseño de tolerancia al daño" para materiales metálicos, que requiere no solo una alta resistencia específica sino también una alta tenacidad a la fractura. En condiciones de uso simuladas, se miden la vida de iniciación de grietas y la tasa de expansión de grietas del material, y se calculan la longitud de grietas permitida y la vida correspondiente como base importante para el diseño, la producción y el uso. Para los materiales orgánicos no metálicos, se requieren pruebas de envejecimiento natural y envejecimiento acelerado artificial para determinar el período de seguro de su vida, el patrón de rotura de los materiales compuestos, la vida y la seguridad también es un tema de investigación importante.

El progreso de los materiales aeroespaciales depende de los siguientes 3 factores, y solo después de que los 3 se hayan desarrollado hasta una etapa madura es posible aplicarlos a los vehículos voladores. Por ello, países de todo el mundo han dado prioridad al desarrollo de materiales aeroespaciales.

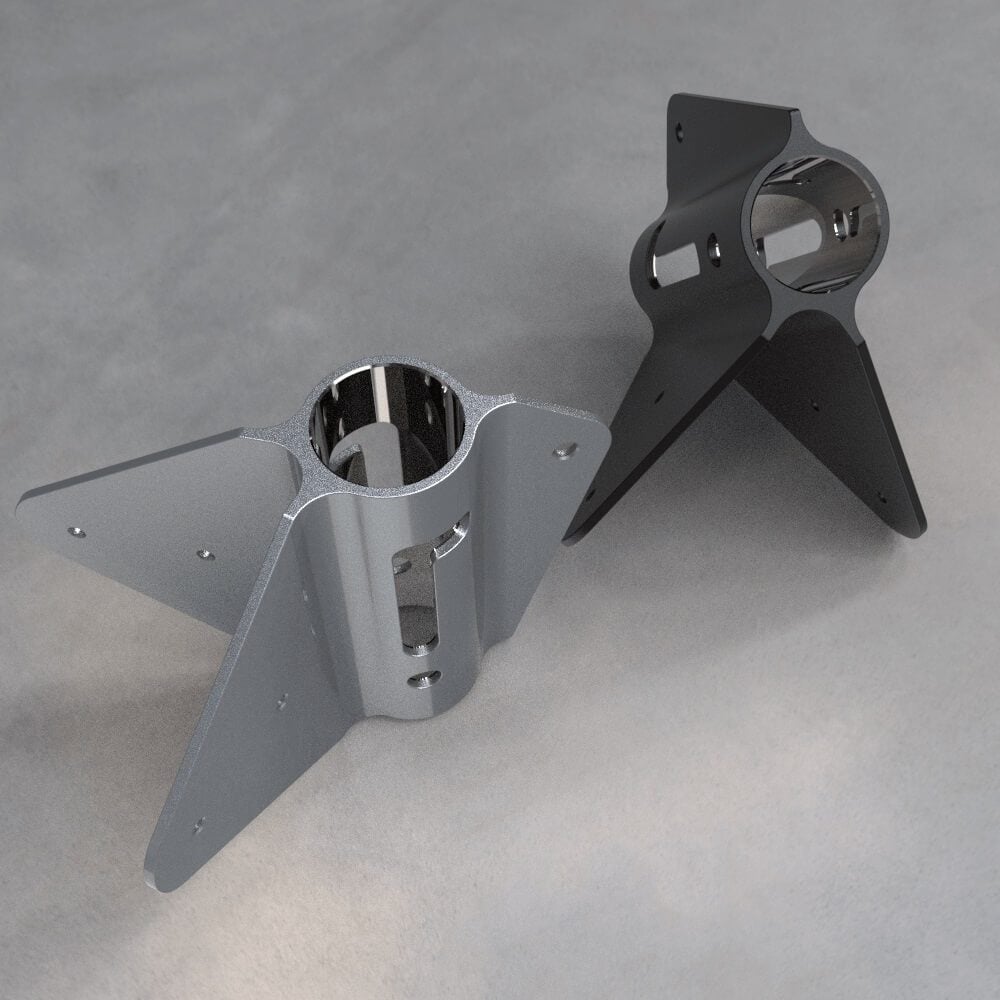

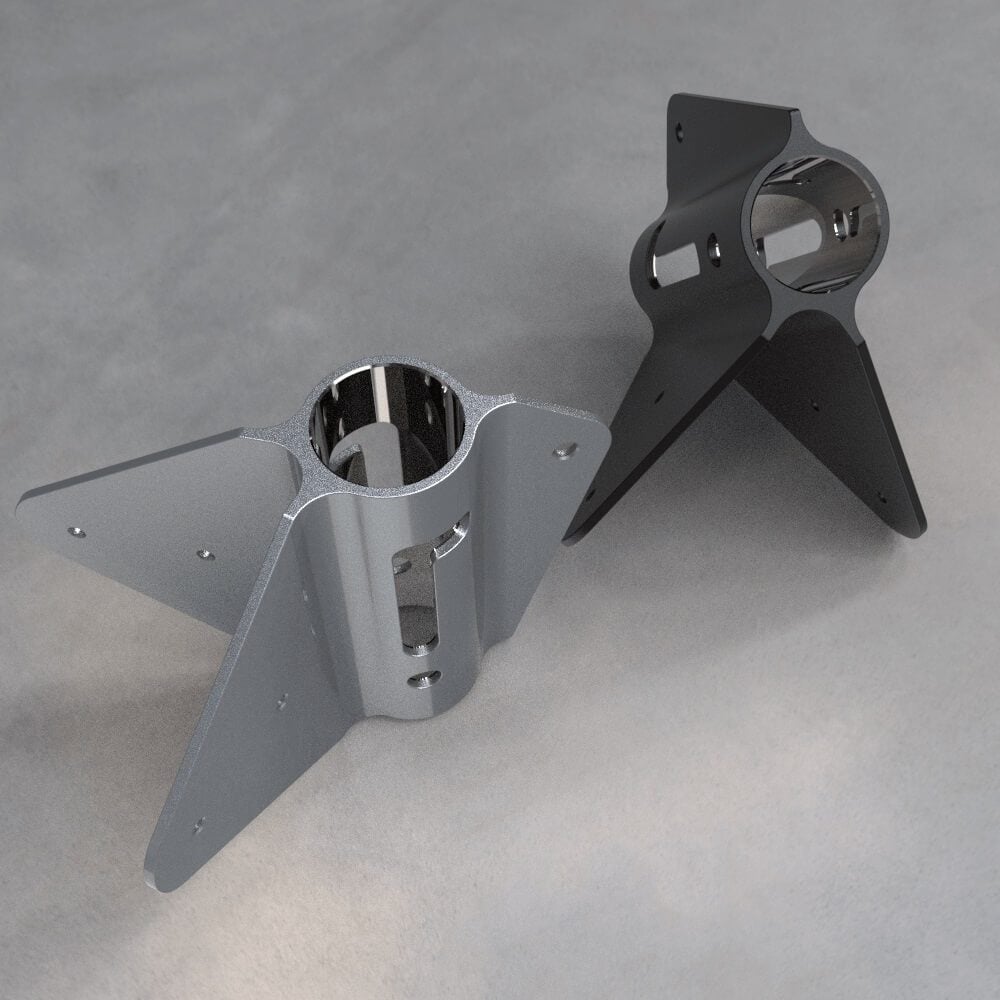

Con el rápido desarrollo de la industria espacial, los materiales estructurales de las naves espaciales también estarán en desarrollo continuo a largo plazo. La proporción de nuevas aleaciones ligeras utilizadas en estructuras de naves espaciales está aumentando gradualmente, y la aplicación de materiales compuestos ha contribuido al cambio de materiales utilizados en estructuras de naves espaciales y está en rápido desarrollo. Los compuestos de matriz metálica, que combinan las excelentes propiedades de los metales y los materiales inorgánicos/orgánicos, también han entrado en la visión de los investigadores de estructuras aeroespaciales. Además, los materiales estructurales son inseparables del diseño estructural, y algunas estructuras complejas tradicionales están siendo reemplazadas por nuevas estructuras multifuncionales (MFC) y estructuras impresas en 3D. En el futuro, los materiales estructurales para naves espaciales mostrarán una tendencia de diversificación y alto rendimiento.

Las aleaciones ligeras tradicionales aún dominan, las nuevas aleaciones ligeras se aplicarán gradualmente para adaptarse a los requisitos de los satélites modernos de alto rendimiento y estructura ligera. Los materiales de aleación tienden a ser reemplazados gradualmente por materiales compuestos. Especialmente cuando los materiales compuestos en el campo de la automoción y la aviación han tenido un gran éxito, también comenzó a dar un salto en el campo aeroespacial con mayores requisitos de ligereza del material. Sin embargo, con la profundización de la investigación, se encuentra que los compuestos a base de resina de uso común tienen algunos defectos inherentes, como poca tenacidad, bajo rendimiento de procesamiento secundario, poca resistencia al calor y a la humedad, poca adaptabilidad al entorno espacial, etc. es difícil de aplicar en un área grande en naves espaciales en poco tiempo, lo que brinda espacio y oportunidades para la aplicación y el desarrollo de materiales de aleación en el campo aeroespacial.

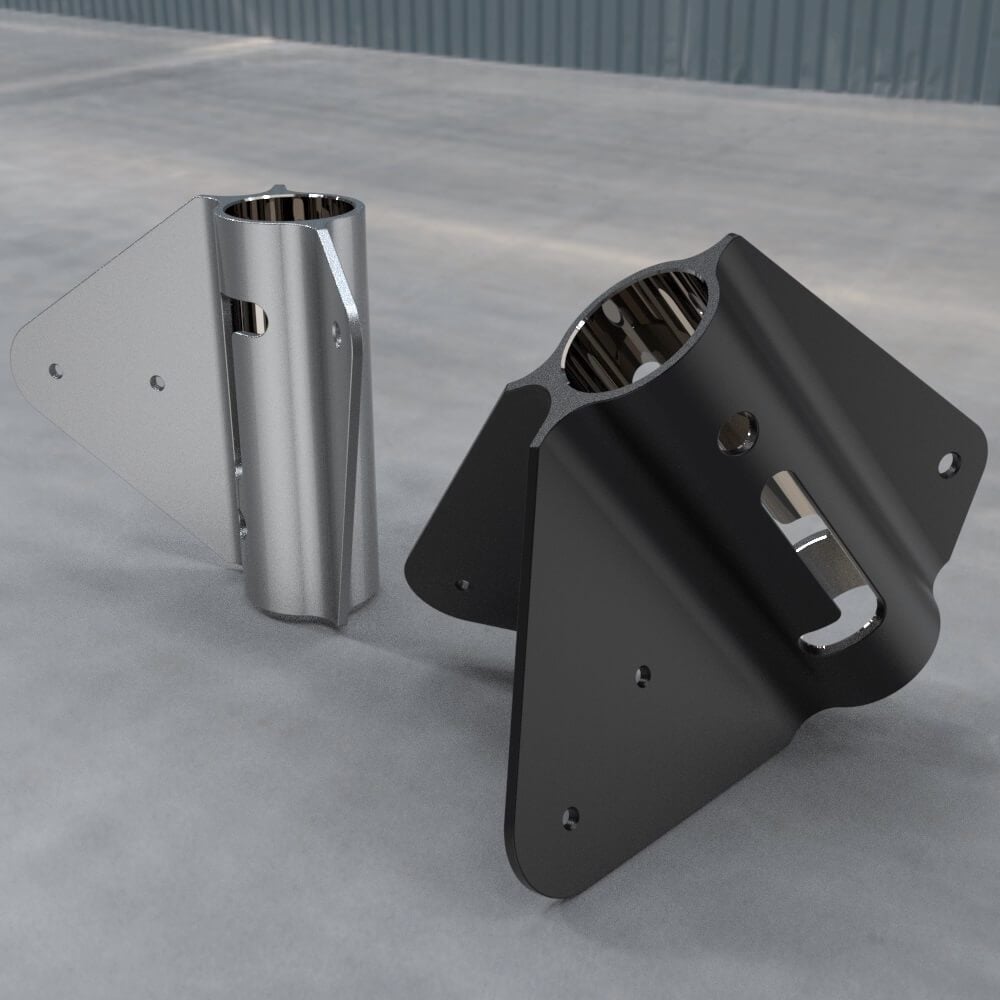

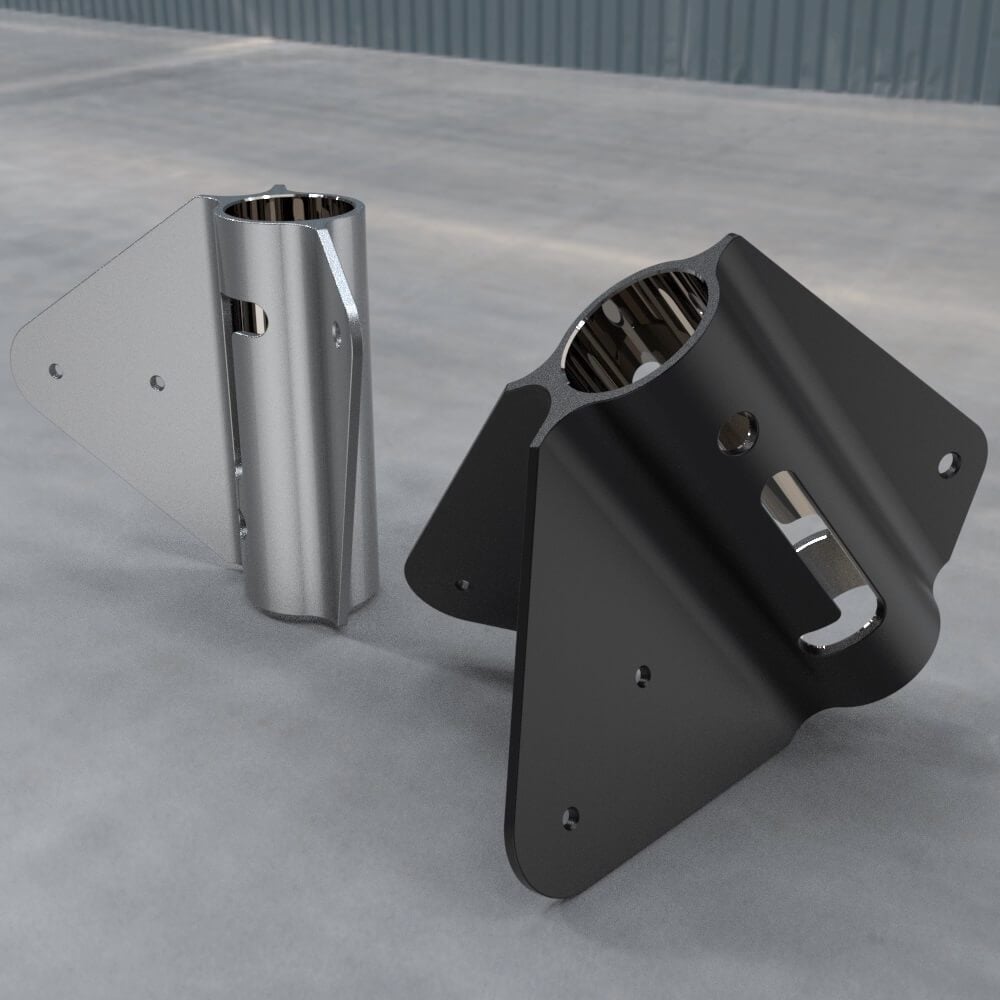

El impulso de desarrollo de los materiales compuestos es bueno y el ámbito de aplicación seguirá aumentando. El tiempo de desarrollo de los materiales compuestos es relativamente corto, pero su rápida tendencia de desarrollo es suficiente para que la gente crea que tiene grandes perspectivas de aplicación. Los compuestos siempre han estado por delante de las aplicaciones aeroespaciales en el campo de la aviación. Su aplicación en aeronaves se ha desarrollado desde materiales estructurales secundarios hasta materiales estructurales principales. La cantidad de materiales compuestos para partes estructurales de aviones grandes en el mundo, como Boeing 787 y Airbus 380, representa del 40% al 50%, y la cantidad de materiales compuestos para partes estructurales de helicópteros avanzados incluso representa más del 80% . Los datos de investigaciones públicas de Boeing y Airbus muestran que, para 2020, todas las partes estructurales de sus aeronaves utilizarán materiales compuestos. Por analogía, los materiales compuestos en el campo aeroespacial tendrán un enorme espacio y perspectivas de desarrollo. Esto también se evidencia por el hecho de que las juntas de vigas de aleación de aluminio que antes se usaban ampliamente en las vigas de los satélites están siendo reemplazadas por juntas compuestas de fibra de carbono. La figura 2 muestra una junta típica compuesta de fibra de carbono. Hasta ahora, los compuestos de alto rendimiento de fibra de carbono siguen siendo el foco de la investigación y aplicación de compuestos. Con el fin de reducir la brecha con el nivel avanzado internacional, China ahora presta gran atención a la investigación avanzada de materiales compuestos. Con el desarrollo de tecnología de fabricación integrada de bajo costo, la creciente madurez de los equipos de fabricación automatizados, a gran escala y de alta precisión, y la mejora continua del rendimiento de la matriz de resina y fibra de carbono, la resistencia a la humedad y el calor y el alargamiento Los compuestos de matriz de resina reforzada con fibra de carbono se han mejorado significativamente, y la cantidad de materiales compuestos en las estructuras de las naves espaciales sin duda aumentará aún más.

Por favor, siéntase libre de llenar el siguiente formulario y nos comunicaremos con usted a la brevedad.

Easiahome proporciona distribución mundial de todo el acero inoxidable. Con nuestra amplia gama de productos, ofrecemos un asesoramiento experto en el mercado y un trabajo completo del metal.