Metallguss Da es sich um einen komplexen Prozess handelt, bei dem geschmolzenes Metall unter hohem Druck behandelt wird, kann es zu unerwarteten Situationen kommen, die die Qualität des Endprodukts beeinträchtigen können. Diese Probleme sind der Inbegriff von Gussfehlern und stellen für die Hersteller ein großes Problem dar.

Die gesamte Guss Die Produktion ist ein komplexer Prozess mit mehreren Schritten, und das technische Niveau jedes Prozesses unterscheidet sich erheblich. Das Qualifikationsniveau des Bedieners, das Qualitätsmanagement und der Ausrüstungsstatus wirken sich alle direkt auf die Endqualität des Gussstücks aus. Dieser umfassende Leitfaden soll sich mit den verschiedenen Arten von Gussfehlern befassen und Licht auf häufige Probleme werfen, die während des Gussprozesses auftreten.

Arten von Gussfehlern

Gussfehler können sich in verschiedenen Formen manifestieren, die Hersteller jeweils vor besondere Herausforderungen stellen.

Oberflächenfehler

Oberflächenfehler treten an der Außenseite des Gussprodukts auf und können dessen Aussehen und Funktionalität erheblich beeinträchtigen.

1.Nadellöcher

Ursachen für Nadellöcher

- Unzureichende Entlüftung der Form:Eine unzureichende Entlüftung in der Form kann zum Einschluss von Gasen führen, die beim Erstarren zur Bildung von Nadellöchern führen.

- Schlechte Entgasung von geschmolzenem Metall:Eine unvollständige Entfernung von Gasen aus der Metallschmelze vor dem Gießen trägt zur Bildung von Nadellöchern bei.

- Feuchtigkeit im Formsand:Ein zu hoher Feuchtigkeitsgehalt im Formsand kann beim Gießen zur Dampfentwicklung und damit zur Bildung von Nadellöchern führen.

Solutions

- Verbesserte Formentlüftung: Verbessern Sie das Design der Formentlüftungen, um das Entweichen von Gasen während des Gießvorgangs zu erleichtern.

- Effektive Entgasungstechniken:Implementieren Sie robuste Entgasungsmethoden, um Gase vor dem Gießen aus der Metallschmelze zu entfernen.

- Optimierter Formsand:Kontrollieren und überwachen Sie den Feuchtigkeitsgehalt im Formsand, um die Bildung von Dampf und daraus resultierenden Nadellöchern zu verhindern.

2. Kaltabschaltungen

Kalte Nähte, sichtbare Linien oder Nähte auf der Oberfläche des Gussmetalls, treten auf, wenn geschmolzenes Metall beim Gießen nicht richtig schmilzt.

Ursachen für Cold Shuts

- Unzureichende Gießtemperatur:Eine unzureichende Temperatur des geschmolzenen Metalls kann zu einer unvollständigen Verschmelzung während des Gießvorgangs führen.

- Schlechtes Anschnittdesign:Eine unsachgemäße Konstruktion des Angusssystems kann zu einem ungleichmäßigen Metallfluss führen, der zu Kaltverschlüssen führt.

- Unsachgemäße Formfüllung:Probleme beim Füllprozess der Form, wie Turbulenzen oder Unterbrechungen, können zu einer unvollständigen Verschmelzung führen.

Solutions

- Optimale Gießtemperatur:Stellen Sie sicher, dass die Temperatur des geschmolzenen Metalls für das jeweilige Gussstück geeignet ist, um eine ordnungsgemäße Verschmelzung zu erreichen.

- Gut durchdachtes Angusssystem:Entwickeln Sie ein effizientes Angusssystem, das einen gleichmäßigen Metallfluss fördert und die Wahrscheinlichkeit von Kaltabschlüssen verringert.

- Sorgfältiges Formenfüllen:Implementieren Sie Maßnahmen, um einen reibungslosen und unterbrechungsfreien Formfüllprozess zu gewährleisten und so die Verschmelzung zu verbessern.

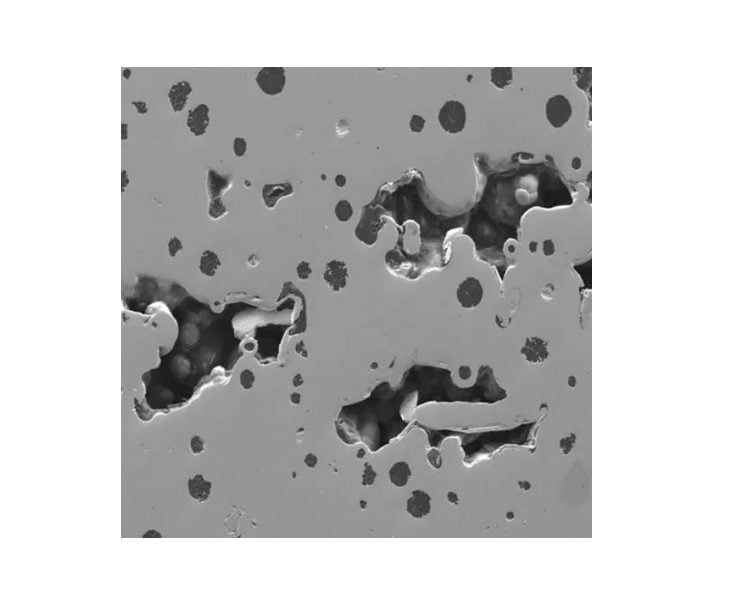

Unter Gasporosität versteht man das Vorhandensein kleiner Gasblasen im Gussmetall, die dessen strukturelle Integrität beeinträchtigen.

Ursachen für Gasporosität

- Feuchtigkeit im Formsand:Ein hoher Feuchtigkeitsgehalt im Formsand kann beim Erstarren zur Gasentwicklung führen.

- Unzureichende Entlüftung:Eine schlechte Entlüftung in der Form behindert das Entweichen von Gasen und trägt so zu deren Einschluss bei.

- Reaktion von geschmolzenem Metall:Bestimmte Metalle können mit Feuchtigkeit oder anderen Verunreinigungen reagieren und Gasblasen erzeugen.

Solutions

- Kontrollierter Feuchtigkeitsgehalt:Überwachen und steuern Sie den Feuchtigkeitsgehalt im Formsand, um die Gasbildung zu minimieren.

- Verbesserte Formentlüftung:Verbessern Sie die Entlüftung der Form, um eine effektive Evakuierung von Gasen während der Erstarrung zu ermöglichen.

- Metallbehandlung:Erwägen Sie den Einsatz von Zusatzstoffen oder Behandlungen, um die Reaktivität der Metallschmelze zu verringern und die Bildung von Gasblasen zu verhindern.

Maßfehler

Maßfehler beim Guss, wie Schrumpfung und Verformung, können die Form und Integrität des Endprodukts erheblich beeinträchtigen.

1. Schrumpfung

Schrumpfung ist ein häufiger Maßfehler, der durch die Verringerung der Größe oder des Volumens des Gussmetalls beim Erstarren gekennzeichnet ist.

Ursachen für Schrumpfung

- Erstarrungsschrumpfung: Beim Phasenübergang vom flüssigen zum festen Zustand erfährt das Metall eine Volumenverringerung.

- Kontraktion des abkühlenden Metalls: Wenn das Metall abkühlt, zieht es sich zusammen, was zu einer weiteren Schrumpfung führt.

- Unzureichende Ernährung:Unzureichende Zufuhr von geschmolzenem Metall, um die Schrumpfung während der Erstarrung auszugleichen.

Solutions

- Steigrohre und Zuführsysteme:Implementieren Sie gut konzipierte Steigleitungen und Zuführsysteme, um zusätzliches geschmolzenes Metall bereitzustellen, um die Schrumpfung auszugleichen.

- Richtige Kühlung:Kontrollieren Sie die Abkühlgeschwindigkeit, um abrupte Kontraktionen zu minimieren und so die Gesamtschrumpfung zu reduzieren.

- Optimiertes Gussdesign:Berücksichtigen Sie bei der Gestaltung des Gussstücks eine gleichmäßige Dicke, um unterschiedliche Abkühlung und Schrumpfung zu minimieren.

2.Warping

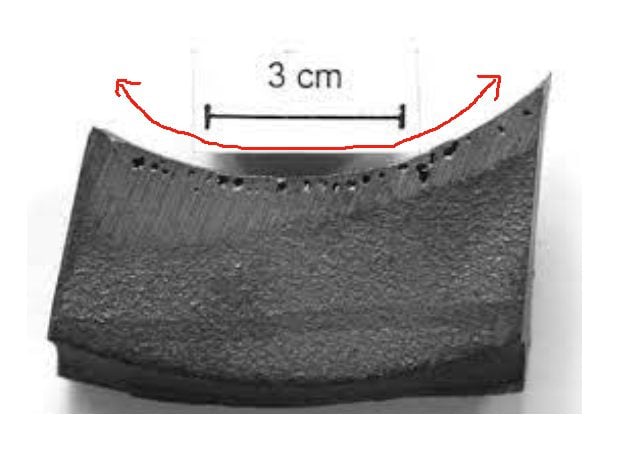

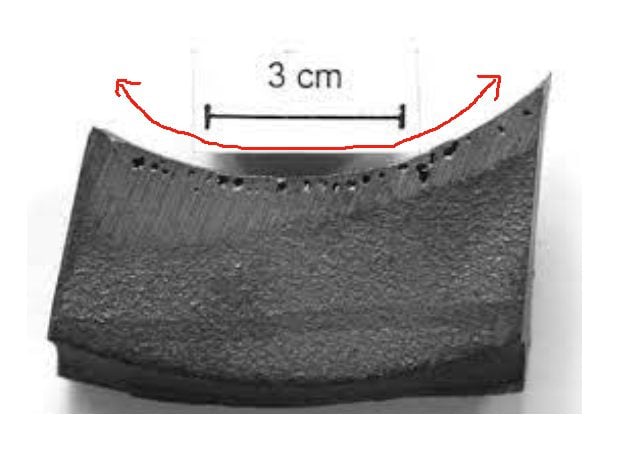

Unter Verzug versteht man die Verformung oder Verformung des Gussmetalls, die zu unregelmäßigen Formen oder unebenen Oberflächen führt.

Ursachen für Verwerfungen

- Ungleichmäßige Kühlung: Unterschiedliche Abkühlgeschwindigkeiten im gesamten Gussstück führen zu ungleichmäßigen Kontraktionen und damit zu Verformungen.

- Eigenspannungen:Eine ungleichmäßige Spannungsverteilung beim Abkühlen führt zu Verformungen.

- Unzureichende Unterstützung beim Abkühlen:Unsachgemäße Unterstützung oder Zwänge während der Abkühlphase tragen zur Verformung bei.

Solutions

- Gleichmäßige Abkühlrate:Stellen Sie eine gleichmäßige Abkühlrate über das gesamte Gussstück sicher, um unterschiedliche Kontraktionen und anschließende Verformungen zu verhindern.

- Stressabbauende Wärmebehandlung:Führen Sie kontrollierte Wärmebehandlungsprozesse ein, um Eigenspannungen abzubauen und Verformungen zu minimieren.

- Richtige Casting-Unterstützung:Entwerfen Sie ein geeignetes Stützsystem für das Gussstück während der Abkühlphase, um Verformungen zu vermeiden.

Interne Mängel

Interne Gussfehler stellen erhebliche Herausforderungen für die strukturelle Integrität und Funktionalität des Endprodukts dar. Es ist wichtig, sich mit den Besonderheiten dieser Defekte, einschließlich Einschlüssen, Lunkern und heißen Rissen, auseinanderzusetzen, um ihre Ursachen zu verstehen und wirksame Maßnahmen zu ergreifen.

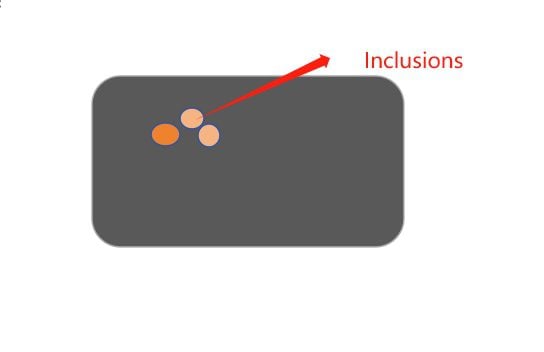

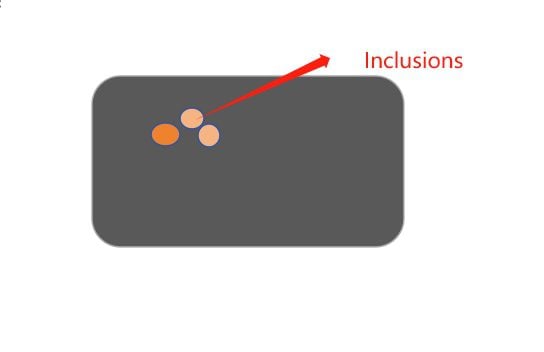

1. Einschlüsse

Einschlüsse sind Fremdpartikel oder Materialien, die während des Gießvorgangs im Gussmetall eingeschlossen werden. Diese Verunreinigungen können von Oxiden und nichtmetallischen Materialien bis hin zu Sand und feuerfesten Partikeln reichen. Das Vorhandensein von Einschlüssen beeinträchtigt die mechanischen Eigenschaften des Metalls, was zu einer verminderten Festigkeit führt und möglicherweise die Oberflächenbeschaffenheit beeinträchtigt.

Ursachen von Einschlüssen

- Kontaminierte Rohstoffe:Durch die Verwendung unreiner oder verunreinigter Rohstoffe gelangen Fremdelemente in die Metallschmelze, was zu Einschlüssen führt.

- Abbau von feuerfestem Material:Wenn sich die feuerfesten Materialien, die die Form oder den Tiegel auskleiden, zersetzen, können sich Partikel aus diesen Materialien mit der Metallschmelze vermischen und Einschlüsse verursachen.

- Unvollständige Entgasung:In der Metallschmelze vorhandene Gase können bei der Erstarrung Blasen und Einschlüsse bilden, wenn sie nicht ausreichend durch Entgasungsprozesse entfernt werden.

Solutions

- Hochwertige Rohstoffe:Achten Sie auf die Verwendung reiner und hochwertiger Rohstoffe, um das Risiko von Verunreinigungen und Einschlüssen zu minimieren.

- Regelmäßige Wartung von Feuerfestmaterialien:Überprüfen und warten Sie die feuerfesten Materialien regelmäßig, um deren Zersetzung und das Eindringen von Partikeln in das geschmolzene Metall zu verhindern.

- Effektive Entgasungstechniken:Implementieren Sie fortschrittliche Entgasungsmethoden wie Vakuum oder Inertgasentgasung, um Gase gründlich zu entfernen und die Wahrscheinlichkeit von Gaseinschlüssen zu verringern.

2.Lunker

Lunker sind Hohlräume oder Hohlräume, die im Gussmetall durch den Einschluss von Gasen während des Erstarrungsprozesses entstehen. Diese Hohlräume können in Größe und Verteilung variieren und sich sowohl auf das Aussehen als auch auf die mechanischen Eigenschaften des Endprodukts auswirken.

Ursachen für Lunker

- Gaseinschluss:Eine unzureichende Belüftung und Entgasung während des Gießvorgangs kann dazu führen, dass Gase in der Metallschmelze eingeschlossen werden und Lunker entstehen.

- Feuchtigkeit im Formsand:Ein zu hoher Feuchtigkeitsgehalt im Formsand kann beim Gießen Dampf erzeugen und zur Bildung von Lunkern beitragen.

- Unsachgemäße Formentlüftung:Wenn das Entlüftungssystem der Form schlecht ausgelegt ist, kann es das Entweichen von Gasen behindern, was zur Entstehung von Lunkern führen kann.

Solutions

- Verbesserte Entlüftung und Entgasung:Verbessern Sie Formentlüftungssysteme und Entgasungstechniken, um Gase effektiv aus der Metallschmelze zu entfernen.

- Optimierter Formsand:Kontrollieren Sie den Feuchtigkeitsgehalt im Formsand, um die Dampfentwicklung und die daraus resultierenden Blasen zu minimieren.

- Geeignetes Entlüftungsdesign für die Form:Stellen Sie sicher, dass die Entlüftungsöffnungen der Form richtig gestaltet und platziert sind, um das Entweichen von Gasen zu erleichtern und Lunker zu verhindern.

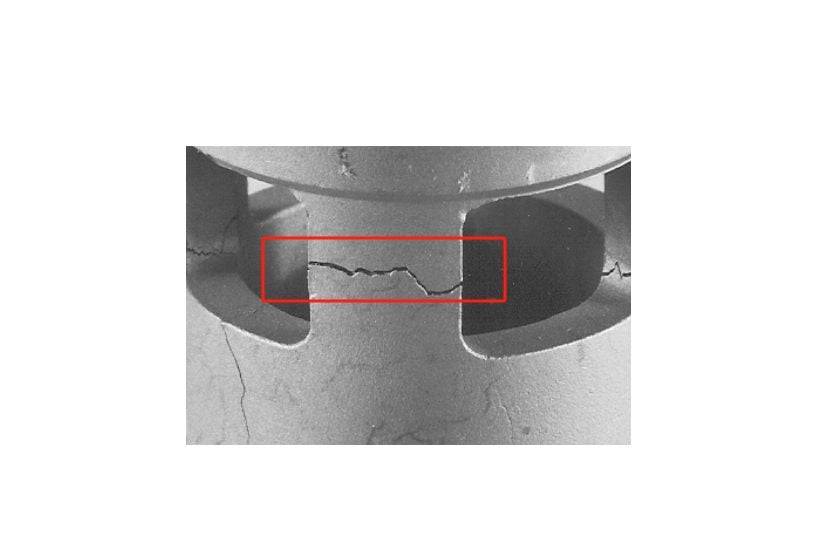

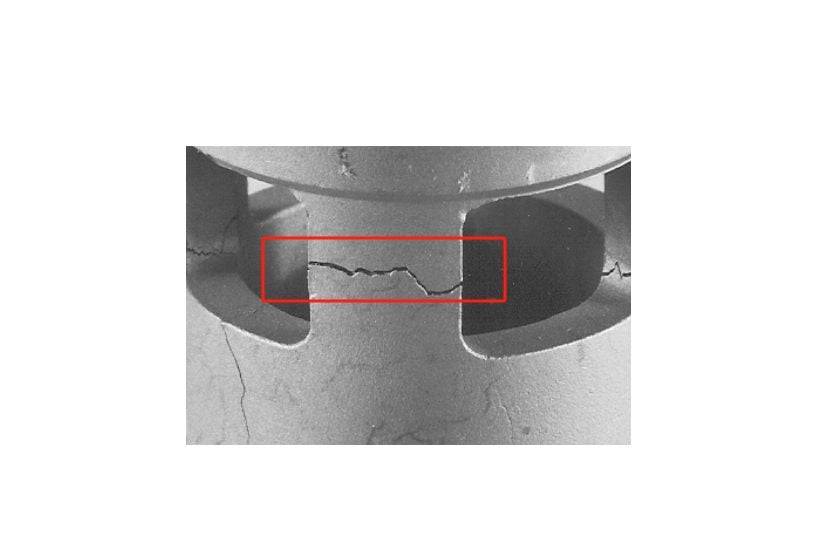

3. Heiße Tränen

Heißrisse, auch Spannungsbrüche genannt, sind innere Risse oder Brüche, die im Gussstück aufgrund ungleichmäßiger Abkühlung und Erstarrung entstehen.

Ursachen für heiße Tränen

- Differenzielle Kühlraten:Schwankungen der Abkühlgeschwindigkeit im gesamten Gussstück führen zu thermischen Spannungen, die zur Entstehung heißer Risse führen.

- Beschränkte Kühlung:Eine unzureichende Kontraktionsmöglichkeit oder eine unzureichende Unterstützung während der Abkühlphase tragen zur Bildung heißer Tränen bei.

- Unzureichende Materialeigenschaften:Schlechte Materialeigenschaften, wie z. B. eine geringe Duktilität, können dazu führen, dass der Guss anfällig für Heißrisse ist.

Solutions

- Kontrollierte Kühlbedingungen:Implementieren Sie kontrollierte und gleichmäßige Kühlprozesse, um unterschiedliche Kühlraten zu minimieren und das Risiko von Heißrissen zu verringern.

- Richtige Casting-Unterstützung:Entwerfen Sie ein geeignetes Stützsystem, um Einschränkungen zu vermeiden und eine gleichmäßige Kühlung zu ermöglichen, wodurch die Wahrscheinlichkeit von Heißrissen verringert wird.

- Optimierte Materialauswahl:Wählen Sie Materialien mit geeigneten Eigenschaften, einschließlich ausreichender Duktilität, um der Entstehung von Heißrissen zu widerstehen.

Formmaterialfehler

Neben inneren und Oberflächenfehlern in Gussteilen können auch Formmaterialfehler die Qualität des Endprodukts beeinträchtigen.

1. Schimmelerosion

Formerosion ist ein Defekt, der durch die allmähliche Abnutzung des Formmaterials über aufeinanderfolgende Gießzyklen hinweg gekennzeichnet ist. Diese Erosion kann zu einem Verlust der Formabmessungen und der Oberflächenbeschaffenheit führen.

Ursachen für Schimmelpilzerosion

- Hochtemperatur- und Metallbewegung:Geschmolzenes Metall bei erhöhten Temperaturen in Kombination mit turbulentem Metallfluss kann die Formerosion beschleunigen.

- Abrasive Natur von geschmolzenem Metall: Bestimmte Metalle, insbesondere solche mit abrasiven Verunreinigungen, können zu einem erhöhten Verschleiß der Formoberfläche beitragen.

- Unzureichende Formbeschichtung:Unzureichende oder beschädigte Formbeschichtungen können dazu führen, dass das Formmaterial direkt mit dem geschmolzenen Metall in Kontakt kommt, was zu Erosion führt.

Solutions

- Optimierte Gießbedingungen:Kontrollieren Sie die Gusstemperatur und den Metallfluss, um die abrasive Wirkung auf die Form zu minimieren.

- Verwendung von elastischen Formenbeschichtungen:Tragen Sie hochwertige Formbeschichtungen auf und pflegen Sie diese, um eine Schutzbarriere zwischen der Form und dem geschmolzenen Metall zu schaffen.

- Routinewartung:Überprüfen und erneuern Sie Formen regelmäßig, um Anzeichen von Erosion zu beseitigen und deren Fortschreiten zu verhindern.

2. Schimmelrisse

Ursachen für Schimmelrisse

- Thermische Spannungen:Eine schnelle und ungleichmäßige Abkühlung der Form kann zu thermischen Spannungen führen, die zur Bildung von Rissen führen können.

- Unzureichende Formvorwärmung:Eine unzureichende Vorwärmung der Form kann zu einem Thermoschock führen, der beim Gießen zu Rissen führt.

- Materialermüdung:Wiederholte Temperaturwechsel und die Einwirkung von geschmolzenem Metall können zu einer Ermüdung des Formmaterials und damit zur Rissbildung führen.

Solutions

- Kontrollierte Kühlraten:Implementieren Sie kontrollierte und gleichmäßige Kühlprozesse, um thermische Spannungen zu minimieren und die Wahrscheinlichkeit von Schimmelrissen zu verringern.

- Richtiges Vorwärmen der Form:Stellen Sie sicher, dass die Form ausreichend vorgewärmt ist, um Thermoschocks und die damit verbundene Rissbildung zu reduzieren.

- Materialauswahl:Wählen Sie Formmaterialien mit ausreichender thermischer Stabilität und Ermüdungsbeständigkeit, um Rissbildung zu vermeiden.

3. Schimmelbildung

Unter Formquellung versteht man die Ausdehnung oder Verformung des Formmaterials während des Gießvorgangs, die zu Ungenauigkeiten bei den Abmessungen des Endprodukts führt.

Ursachen für Schimmelpilzbefall

- Reaktion mit geschmolzenem Metall:Bestimmte Formmaterialien können mit bestimmten Metallen reagieren und zu Schwellungen oder Verformungen führen.

- Unzureichende Kühlung: Eine unzureichende Kühlung der Form während des Gießvorgangs kann zu übermäßiger Wärmeaufnahme und Quellung führen.

- Materialabbau: Ständiger Kontakt mit geschmolzenem Metall kann das Formmaterial zersetzen und zu Schwellungen führen.

Solutions

- Kompatibilitätstest:Stellen Sie die Kompatibilität zwischen dem Formmaterial und dem Gussmetall sicher, um unerwünschte Reaktionen, die zu Schwellungen führen, zu verhindern.

- Optimierte Kühlung:Implementieren Sie wirksame Kühlstrategien, um die strukturelle Integrität der Form aufrechtzuerhalten und eine übermäßige Wärmeaufnahme zu verhindern.

- Regelmäßige Inspektion und Austausch:Überprüfen Sie die Formen regelmäßig auf Anzeichen von Abnutzung und ersetzen Sie sie bei Bedarf, um ein Anschwellen zu verhindern.

Prävention und Qualitätskontrolle

Die Sicherstellung der Qualität von Gussteilen erfordert eine Kombination aus vorbeugenden Maßnahmen, strengen Qualitätskontrollverfahren und fortschrittlichen Inspektionstechniken.

Fortschrittliche Gusstechnologien

Fortschrittliche Gusstechnologien spielen eine entscheidende Rolle bei der Verbesserung der Gesamtqualität, Effizienz und Präzision des Gussprozesses. Diese Technologien nutzen modernste Methoden, um allgemeine Herausforderungen anzugehen und die Produktion hochwertiger Gussteile zu optimieren.

1. Computergestütztes Design (CAD) und Simulation

Computer-Aided Design (CAD) ermöglicht die Erstellung detaillierter und präziser digitaler Modelle von Gusskomponenten. Durch Simulation können Hersteller analysieren, wie geschmolzenes Metall fließt, sich verfestigt und möglicherweise Defekte bildet. Dieses präventive Verständnis ermöglicht Designanpassungen, bevor der physische Gussprozess beginnt, wodurch die Wahrscheinlichkeit von Fehlern verringert wird.

2. 3D-Druck in Gussmustern

Die 3D-Drucktechnologie ermöglicht die Herstellung komplizierter Gussmodelle mit hoher Präzision. Diese Methode beschleunigt nicht nur den Mustererstellungsprozess, sondern ermöglicht auch die Erstellung komplexer Geometrien, die mit herkömmlichen Methoden möglicherweise eine Herausforderung darstellen. Eine verbesserte Mustergenauigkeit trägt zur Gesamtreduzierung von Gussfehlern bei.

Wie erkennt man generell innere Fehler in Gussteilen?

Zur Erkennung innerer Fehler in Gussteilen kommen in der Regel unterschiedliche zerstörungsfreie Prüfverfahren zum Einsatz. Diese Methoden können dabei helfen, verschiedene Probleme in Gussteilen zu finden, wie z. B. Poren, Schlackeneinschlüsse, Risse usw. Im Folgenden sind einige gängige Methoden zur Erkennung interner Fehler in Gussteilen aufgeführt:

Inspektionstechniken |

|

Röntgeninspektion | Dies ist sehr effektiv, um Defekte mit großen Dichteunterschieden (wie Poren, Schlackeneinschlüsse usw.) zu erkennen. |

Ultraschallprüfung (UT) | Mithilfe von Ultraschallwellen werden verschiedene Defekte im Inneren von Gussteilen erkannt, wie z. B. Poren, Schlackeneinschlüsse, Risse usw |

Magnetpulverprüfung (MT) | Durch das Aufbringen oder Besprühen magnetischer Partikel mit einem angelegten Magnetfeld kann die Aggregation magnetischer Partikel aufgrund von Rissen beobachtet werden, um Defekte zu finden. |

Wirbelstromprüfung (ET) | Durch Einleiten von Wechselstrom auf die Oberfläche des Gussstücks und Überwachen von Änderungen im Wirbelstrom, um Oberflächen- und oberflächennahe Defekte zu erkennen. |

Röntgenprüfung (RT) | Ähnlich der Röntgenprüfung, verwendet jedoch ein radiografisches Magnetfeld. Diese Methode eignet sich auch zum Auffinden von Fehlern wie Rissen. |

Computertomographie (CT) | Verwendet Röntgenstrahlen oder andere Strahlenquellen, um durch Projektion aus mehreren Winkeln dreidimensionale tomografische Bilder zu erstellen. Dies ist nützlich, um komplexe interne Strukturen und kleine Defekte zu erkennen. |

Fazit

Gussfehler sind unerwünschte Unregelmäßigkeiten, die während des Metallgussprozesses auftreten. Mängel erhöhen die Herstellungskosten und den Abfall und können dazu führen, dass Produkte und Teile nicht die vorgesehene Leistung erbringen. Nachdem man die Fehler verschiedener Gussarten und die Ursachen ihrer Entstehung verstanden hat, ist es entscheidend, Gussfehler im Voraus zu verhindern.