Zusätzlich zu den Modi Pulverbeschichtung, Galvanisieren ist ein beliebtes Oberflächenbehandlungsverfahren zur Metallveredelung, das häufig in einer Vielzahl von Branchen eingesetzt wird. Was also Galvanisieren ist, wie es funktioniert und in welchen Branchen es eingesetzt werden kann, erfahren Sie in diesem Artikel.

Was ist Galvanisieren?

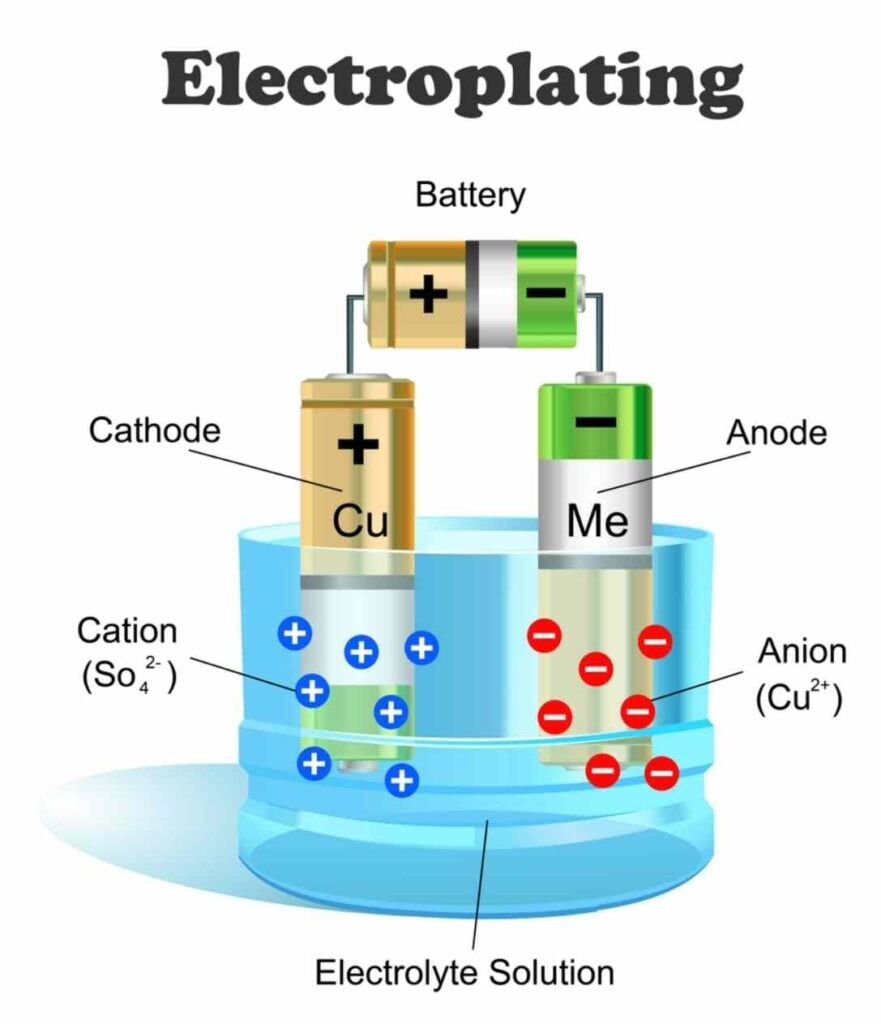

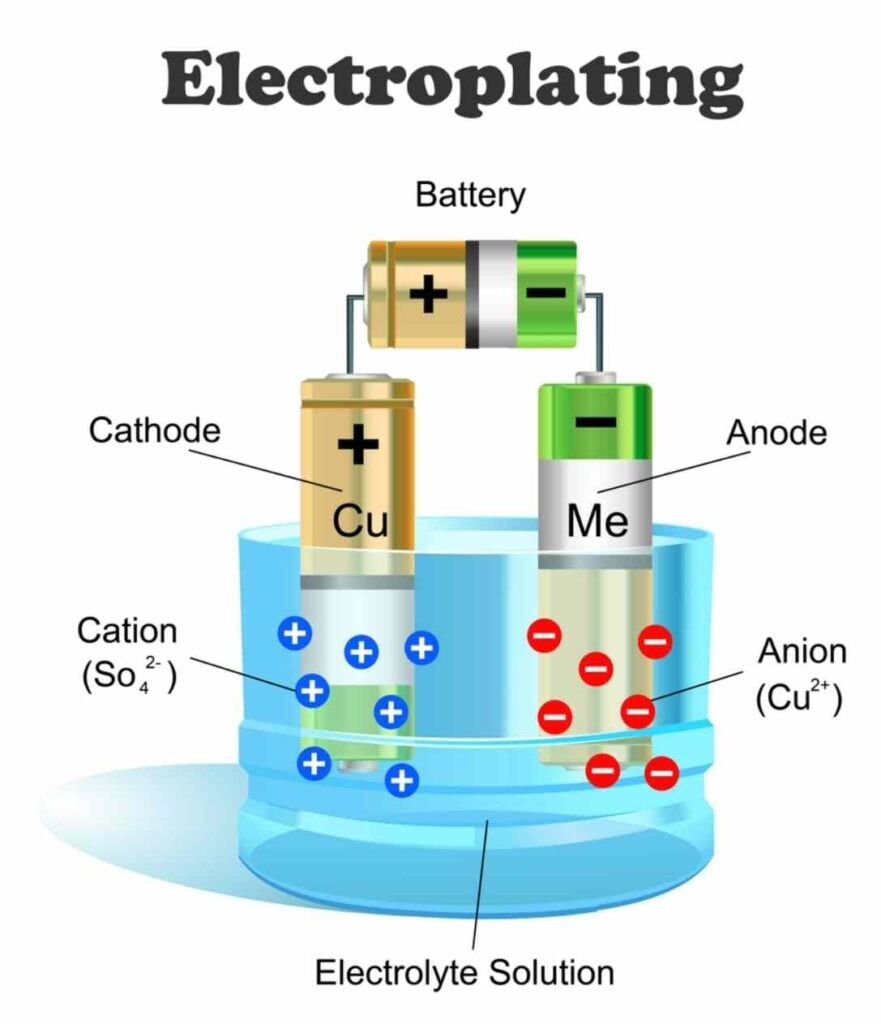

Beim Galvanisieren wird ein Element zu verschiedenen Zwecken mit einer Metallbeschichtung versehen. Normalerweise wird das Galvanisieren durchgeführt, um die Ästhetik eines Objekts zu verändern, die Haltbarkeit zu erhöhen, die Korrosionsbeständigkeit zu verbessern und die elektrische Leitfähigkeit zu verbessern. Beim Galvanisieren handelt es sich um eine Form der Elektrolyse, bei der die Metallionen in Form einer dünnen und gleichmäßigen Schicht auf dem Substrat abgelagert werden.

In vielen Branchen wie der Automobil- und Elektronikindustrie wird die Galvanisierung in den Prozessen eingesetzt, um die Funktionalität und Lebensdauer der Produkte zu verbessern. Schmuck mit einer Goldbeschichtung beispielsweise läuft nicht an, während verchromte Autoteile extremen Umweltbedingungen ausgesetzt sind.

Was ist der Zweck der Galvanisierung?

- Schutz: Verhindert Korrosion, physische Schäden und den Kontakt mit Chemikalien.

- Ästhetik: Verleiht Schmuckstücken, Autoteilen und sogar Haushaltsgegenständen ein dekoratives Finish.

- Funktionalität: Erhöht die Leitfähigkeit von Elektronik oder verringert die Reibung innerhalb mechanischer Teile.

Was ist der Galvanisierungsprozess?

Der Galvanisierungsprozess gliedert sich in vier Schritte:

Schritt eins – Oberflächenvorbereitung • Das Substrat (Grundmaterial) durchläuft einen Reinigungsprozess, bei dem Oxide, Fett oder Schmutz entfernt werden. Zu den Optionen gehören Strahlen, Säuretauchen oder Ultraschallreinigung.

Schritt zwei – Vorbereitung der Elektrolytlösung • Bei der Vorbereitung des Elektrolyten wird eine Lösung hergestellt, die alle gelösten Ionen des Beschichtungsmetalls enthält. Beispielsweise wird die Sulfamat-Nickel-Lösung als Elektrolyt bei der Vernickelung verwendet.

Schritt drei – Elektrolyse • Das Substrat (Kathode) und das Beschichtungsmetall (Anode) werden in den Elektrolyten getaucht. • Das Substrat und das Beschichtungsmetall werden in die Elektrolytlösung getaucht. • Ein Gleichstrom (DC) wird geleitet, wobei das Substrat ein negatives Potential und das Beschichtungsmetall ein positives Potential hat. Die Ionen des Metalls beginnen, zur Kathode zu wandern und sich mit ihr zu verbinden.

Schritt vier – Nachbehandlungsprozess • Das fertige Objekt wird gespült, poliert oder einer Wärmebehandlung unterzogen, um die Haftung und Oberflächenbeschaffenheit zu verbessern.

Am häufigsten verwendete Metalle für die Galvanisierung

Aufgrund ihrer unterschiedlichen Eigenschaften dienen unterschiedliche Metalle unterschiedlichen Zwecken.

• Nickel: Wird in Autoverkleidungen und Küchengeschirr verwendet. Sorgt für eine glatte Oberfläche und ist korrosionsbeständig.

• Gold: Wird aufgrund seiner hervorragenden Leitfähigkeit und seines Glanzes in Schmuck und Elektronik (Steckverbinder, Leiterplatten) verwendet.

• Silber: Wird aufgrund seiner schönen Reflexion in Spiegeln und Besteck sowie für elektrische Kontakte mit geringem Widerstand verwendet.

• Chrom: Aufgrund seines glänzenden Aussehens und seiner zusätzlichen Härte wird es in Werkzeugen, Wasserhähnen und Autoteilen verwendet.

• Zink: Wird wirtschaftlich beim Verzinken von Stahl verwendet, um ihn rostbeständig zu machen, obwohl dies oft nicht die effektivste Methode ist.

• Kupfer: Wird als Grundierung bei Mehrschichtbeschichtungen zur besseren Haftung verwendet.

Welche Faktoren beeinflussen die Galvanisierung?

Mehrere Variablen beeinflussen die Qualität und Effizienz der Galvanisierung:

Stromdichte

Höhere Ströme beschleunigen die Beschichtung, bergen aber das Risiko ungleichmäßiger Ablagerungen. Organisationen wie die Nationale Vereinigung für Oberflächenveredelung (NASF) Betonen Sie die Optimierung des Stroms im Hinblick auf Konsistenz. Beispielsweise können komplexe Teile gepulste Ströme erfordern, um eine gleichmäßige Beschichtung in vertieften Bereichen sicherzustellen.

Temperatur

Die Temperatur der Elektrolytlösung beeinflusst die Ionenbeweglichkeit und chemische Reaktionen. Wärmere Lösungen (normalerweise 40–60 °C bei der Vernickelung) verbessern die Ionenbewegung und führen zu glatteren, dichteren Beschichtungen. Übermäßige Hitze kann jedoch organische Zusätze im Elektrolyten zersetzen und Defekte wie Lochfraß oder Verfärbungen verursachen. Die Temperaturkontrolle ist bei Prozessen wie der Verchromung von entscheidender Bedeutung, da Abweichungen von nur 2 °C die Beschichtungshärte verändern können, wie in B650 von ASTM International Standard für dekorative Chromoberflächen.

Elektrolytzusammensetzung

Die chemische Zusammensetzung des Elektrolyten bestimmt die Beschichtungseffizienz und die Beschichtungseigenschaften. Verunreinigungen (z. B. gelöste Metalle oder organische Verunreinigungen) stören das Ionengleichgewicht und führen zu matten oder porösen Oberflächen. Beispielsweise erfordern Kupfergalvanisierungsbäder genaue Sulfat-Kupfer-Verhältnisse, um die Leitfähigkeit aufrechtzuerhalten.

Oberflächenvorbereitung

Eine makellose Substratoberfläche ist für eine starke Haftung unverzichtbar. Öle, Oxide oder mikroskopische Rückstände bilden Barrieren zwischen dem Substrat und der Beschichtung, was zu Abblättern oder Blasenbildung führt. Vorbehandlungsschritte wie alkalisches Entfetten, Säurebeizen und Ultraschallreinigung sind Standard.

Anwendungen der Galvanisierung

Automobilindustrie

Das Galvanisierungsverfahren verbessert auch die Optik von Motoren mit Chromverzierungen für ein ästhetisch ansprechendes Aussehen und trägt zur Vermeidung von Rost an Bremsen bei. Eine Nickelbeschichtung auf einem Motorteil trägt zur Verschleißminderung bei und ermöglicht eine längere Lebensdauer und Leistung des Fahrzeugs in rauen Umgebungen.

Elektronik

Bei Smartphones und Platinen wird die zuverlässige Signalübertragung durch Goldstecker erreicht. Die Leitfähigkeit von Halbleitern, die für die 5G-Technologie und schnelle Berechnungen wichtig sind, wird durch die galvanische Versilberung verbessert.

Medizintechnik

Mit Silber beschichtete chirurgische Instrumente sind steril und antibakteriell. Die Verwendung von Titanbeschichtungen auf Knochen- und Herzimplantaten verbessert den Grad der Biokompatibilität und senkt das Risiko einer Abstoßung. Röntgendichte Beschichtungen auf Röntgengeräten werden ebenfalls durch Galvanisierung hergestellt.

Schmuck und Luxusgüter

Um einen kratzfesten Glanz zu erzielen, wird Weißgold mit Rhodium beschichtet, was die Schönheit eines Weißgoldrings noch verstärkt. Designeruhren und -brillen werden zusätzlich mit Gold oder Platin beschichtet, was zeitlose Klasse verleiht und gleichzeitig die Haltbarkeit erhöht.

Luft- und Raumfahrt

Die Turbinenschaufeln sind mit Kobalt-Nickel-Legierungen beschichtet, um sie vor Korrosion bei hohen Temperaturen zu schützen. Cadmium wird in Flugzeugbefestigungen verwendet, um Korrosion durch Salzwasser zu verhindern.

Wohndekor und Eisenwaren

Wasserhähne und Türgriffe aus Chrom laufen nicht an. Kupfer verleiht den Leuchten einen Vintage-Charme und verhindert zudem die Oxidation.

Energie Sektor

Um zu verhindern, dass die Bolzen von Windkraftanlagen in Küstengebieten rosten, werden Zink-Nickel-Beschichtungen verwendet. Galvanisierte Solarpanel-Kontakte steigern die Effizienz erheblich, indem sie Elemente hinzufügen, die den elektrischen Widerstand der Kontakte verringern.

Verteidigung & Militär

Die Hartverchromung von Waffenläufen erhöht die Verschleißfestigkeit. Chemisch abgeschiedene Nickelbeschichtungen auf U-Boot-Teilen schützen vor Korrosion durch Seewasser.

Optische Industrie

Antireflex-Beschichtungen aus Silber oder Aluminium auf Kameralinsen und Teleskopokularen verbessern die Lichtdurchlässigkeit. Elektroguss verstärkt zudem die Präzisionslaserkomponenten.

Vorteile der Galvanisierung

• Korrosionsbeständigkeit: Verbessert die Haltbarkeit unter schwierigen Bedingungen.

• Ästhetische Anziehungskraft: Sorgt für glänzende und dekorative Oberflächen.

• Verbesserte Leitfähigkeit: Wichtig für elektrische und elektronische Teile.

• Verschleißfestigkeit: Abriebfeste Beschichtungen schützen die Ausrüstung.

• Kosteneffizienz: Metallbeschichtungen sind günstiger als massive Metallkomponenten.

• Nachhaltigkeit: Durch recycelbare Beschichtungen werden Abfall und Ressourcenverbrauch reduziert.

Werten Sie Ihre Produkte durch fachmännische Galvanisierung auf

Durch eine professionelle Beschichtung können Sie Ihre Produkte korrosionsbeständiger und besser schützen. Sind Sie bereit, Ihre Produkte zu verbessern? Kontaktieren Sie noch heute unsere Galvanikspezialisten für eine maßgeschneiderte Lösung, die den strengsten Standards Ihrer Branche gerecht wird.

Häufig gestellte Fragen (FAQ)

F: Wie lange hält eine galvanische Beschichtung?

A: Die Lebensdauer hängt vom Metall, der Dicke und der Umgebung ab. Beispielsweise halten Zinkbeschichtungen auf Schrauben 5–20 Jahre, während Hartchrom auf Industriemaschinen bei richtiger Wartung Jahrzehnte überdauern kann.

F: Was ist der Unterschied zwischen galvanischer und chemischer Beschichtung?

A: Galvanisieren erfordert externe elektrischer Strom, während bei der galvanischen Beschichtung chemische Reaktionen zur Abscheidung verwendet werden. Galvanische Verfahren (z. B. Nickel-Phosphor) bieten gleichmäßige Beschichtungen auf komplexen Formen, sind jedoch langsamer und teurer.

F: Kann Galvanisieren die elektrische Leitfähigkeit verbessern?

A: Absolut! Vergoldete oder versilberte Anschlüsse verringern den Widerstand, was für Hochgeschwindigkeitselektronik und erneuerbare Energiesysteme wie Solarmodule von entscheidender Bedeutung ist.

F: Welche Auswirkungen hat die Galvanisierung auf die Umwelt?

A: Moderne Galvanikanlagen halten die Vorschriften zur Abwasserbehandlung und Metallrückgewinnung ein und Organisationen wie NASF fördern umweltfreundliche Verfahren wie dreiwertiges Chrom anstelle von sechswertigem Chrom.

F: Kann Galvanisierung auf nichtmetallischen Oberflächen angewendet werden?

A: Ja! Kunststoffe, Keramik und Verbundwerkstoffe können nach einer Vorbehandlung (z. B. Ätzen oder leitfähige Beschichtungen) galvanisiert werden. Dies ist bei Fahrzeugverkleidungen und Elektronikgehäusen üblich.