- Nr. 336 Yunhe Road, Dongying, Shandong, China

Luft- und Raumfahrtmaterialien sind alle Arten von Materialien, die in Flugzeugen und deren Triebwerken, Zubehör und Instrumenten verwendet werden. Sie sind einer der entscheidenden Faktoren für die Entwicklung der Luft- und Raumfahrttechnik und -technologie, und die Luft- und Raumfahrtmaterialwissenschaft ist auch ein bahnbrechender Zweig der Materialwissenschaft.

Luft- und Raumfahrtmaterialien weisen eine hervorragende Beständigkeit gegenüber hohen und niedrigen Temperaturen sowie Alterungs- und Korrosionsbeständigkeit auf und können sich an die Weltraumumgebung anpassen.

Die verschiedenen Arten von Materialien, die in Flugzeugen und deren Triebwerken, Zubehör und Instrumenten verwendet werden, sind einer der entscheidenden Faktoren für die Entwicklung der Technologie der Luft- und Raumfahrttechnik. Die Luft- und Raumfahrtmaterialwissenschaft ist ein bahnbrechender Zweig der Materialwissenschaft. Der Entwurf von Flugzeugen stellt ständig neue Themen für die Materialwissenschaften dar und fördert die Entwicklung der Materialwissenschaften für die Luft- und Raumfahrt; Das Aufkommen einer Vielzahl neuer Materialien eröffnet neue Möglichkeiten für die Konstruktion von Flugzeugen und fördert die Entwicklung der Luft- und Raumfahrttechnik erheblich.

Der Fortschritt von Luft- und Raumfahrtmaterialien hängt von den folgenden drei Faktoren ab:

Zusätzlich zu hohen Belastungen und Trägheitskräften sind Luft- und Raumfahrtmaterialien Stoßbelastungen und Wechselbelastungen ausgesetzt, die durch Faktoren wie Start und Landung, Motorvibrationen, hohe Rotationsgeschwindigkeit rotierender Teile, Manöverflug und plötzliche Winde verursacht werden. Durch Triebwerksgase und Sonneneinstrahlung befindet sich das Flugzeug in einer Umgebung mit hohen Temperaturen, und mit zunehmender Fluggeschwindigkeit tritt der aerodynamische Erwärmungseffekt in den Vordergrund, was zu „Wärmebarrieren“ führt. Darüber hinaus sinkt die Oberflächentemperatur in der Stratosphäre bei Unterschallgeschwindigkeit auf etwa -50 °C, während die Umgebungstemperatur im strengen Winter im Polarkreis unter -40 °C liegt, Metallkomponenten oder Gummi Reifen neigen zur Versprödung. Benzin, Kerosin und andere Kraftstoffe sowie verschiedene Schmiermittel, Hydrauliköl, die meisten Metallmaterialien erzeugen Korrosion, nichtmetallische Materialien erzeugen Schwellungen und Sonneneinstrahlung, Wind- und Regenerosion sowie unterirdische feuchte Umgebungen zur langfristigen Lagerung von Schimmelpilzen beschleunigen den Alterungsprozess von Polymermaterialien.

Luft- und Raumfahrtfahrzeuge operieren lange Zeit in der Atmosphäre oder im Weltraum und werden in extremen Umgebungen eingesetzt, verfügen aber auch über eine extrem hohe Zuverlässigkeit und Sicherheit, hervorragende Flug- und Manövrierfähigkeit sowie eine optimierte Struktur, um den aerodynamischen Anforderungen, den Anforderungen an die Verarbeitbarkeit und der Verwendung gerecht zu werden Der Wartungsbedarf hängt aber auch von den hervorragenden Eigenschaften und Funktionen des Materials ab.

Um die Masse der Struktur zu reduzieren, ist eine Reduzierung der Dichte um 30 % sinnvoller als eine Erhöhung der Festigkeit um 50 %. Aluminiumlegierungen, Titanlegierungen und Verbundwerkstoffe sind die wichtigsten Strukturmaterialien für die Luft- und Raumfahrt mit hoher spezifischer Festigkeit und Steifigkeit, die die Nutzlast, Manövrierfähigkeit und Reichweite des Fahrzeugs verbessern und gleichzeitig die Flugkosten senken können.

Ultrahochfester Stahl (Streckgrenze >1380 MPa) wird in nicht mehr als 10 % der Luft- und Raumfahrttechnik eingesetzt. Bei modernen Flugzeugen wie Überschalljägern ist der Anteil an ultrahochfestem Stahl auf 5 % bis 10 % stabilisiert, und seine Zugfestigkeit beträgt 600 bis 1850 MPa, manchmal sogar 1950 MPa, mit einer Bruchzähigkeit KIc = 78 bis 91 MPa-m1 /2. In den aktiven korrosiven Medien, die in den tragenden Strukturteilen der Flugzeugzelle verwendet werden, wird im Allgemeinen hochfester korrosionsbeständiger Stahl verwendet, der mit Wasserstofftreibstoffmotoren ausgestattet ist, um das Flugzeug mit kohlenstofffreiem korrosionsbeständigem Stahl als Komponentenmaterial für den Betrieb in flüssigem Wasserstoff zu wählen Wasserstoffmedium.

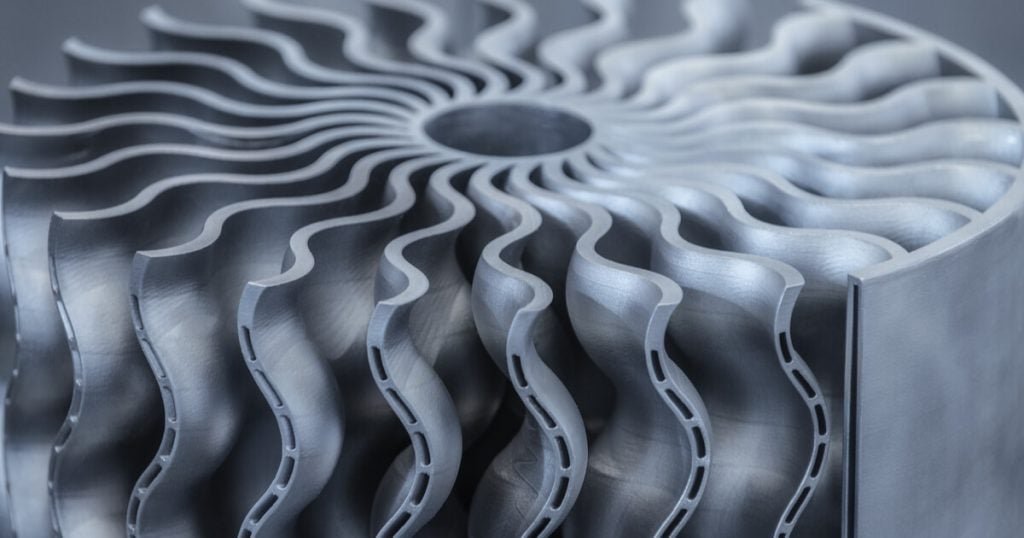

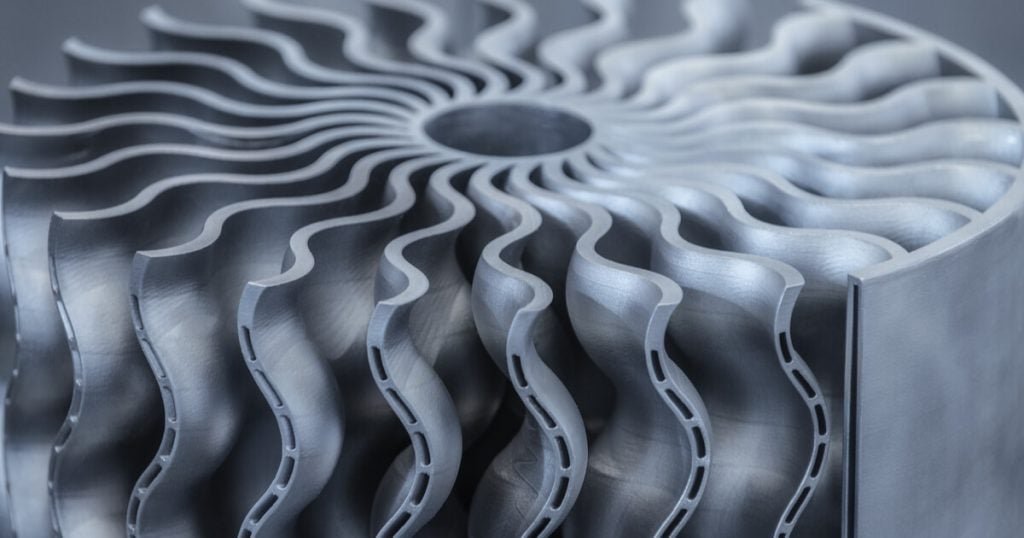

Metallmatrix-Verbundwerkstoffe, Hochtemperatur-Harzmatrix-Verbundwerkstoffe, Keramikmatrix-Verbundwerkstoffe und Kohlenstoff/Kohlenstoff-Verbundwerkstoffe spielen im Luft- und Raumfahrtbereich eine immer wichtigere Rolle. Kohlenstoff/Kohlenstoff-Verbundwerkstoffe vereinen die Feuerfestigkeit von Kohlenstoff mit der hohen Festigkeit und Steifigkeit von Kohlenstofffasern, weisen eine überlegene thermische Stabilität und ausgezeichnete Wärmeleitfähigkeit auf und weisen auch bei 2500 °C immer noch eine beträchtliche Festigkeit und Zähigkeit auf, und die Dichte beträgt nur 1/4 davon aus Hochtemperaturlegierungen. Hybridverbundwerkstoffe haben zunehmend Beachtung gefunden, da beispielsweise die Zugabe von Glasfasern zu Kohlefaserverbundwerkstoffen deren Schlageigenschaften verbessern kann, während die Zugabe von Kohlefasern zu glasfaserverstärktem Kunststoff deren Steifigkeit erhöhen kann.

Die meisten Strukturmaterialien der bemannten Raumfahrzeugabschnitte sind Aluminiumlegierungen, Titanlegierungen und Verbundwerkstoffe, wie z. B. der Space-Shuttle-Orbiter, der größtenteils aus Aluminiumlegierungen besteht und die Haupttriebwerksschubstruktur aus Chin-Legierung trägt, die Teil des Hauptrahmens ist Der mittlere Rumpf besteht aus borfaserverstärkten Aluminiumlegierungs-Metallmatrix-Verbundwerkstoffen, die Laderaumtüren bestehen aus einer speziellen Papierwaben-Sandwichstruktur und einem graphitfaserverstärkten Epoxidharz-Verbundwerkstoff für die Platte. Raketenkopf, Außenfläche des Raumfahrzeug-Wiedereintrittsmoduls und Innenfläche des Raketentriebwerks, um ablative Materialien zu verwenden, unter der Wirkung von Wärmefluss können ablative Materialien Zersetzung, Schmelzen, Verdampfen, Sublimation, Erosion und andere physikalische und chemische Veränderungen sein, die Masse Verbrauch der Materialoberfläche, um viel Wärme abzuführen, um den Zweck zu erreichen, den Wiedereintritt der Atmosphäre zu verhindern, wenn die Wärme in den Fahrzeuginnenraum fließt und die Brennkammer und die Düse des Raketenmotors kühlt. Um eine geeignete Arbeitstemperatur in der Kabine aufrechtzuerhalten, muss der Reman-Kabinenabschnitt Maßnahmen zum Schutz vor Strahlungswärme ergreifen, die Außenhaut aus hochtemperaturbeständiger Nickelbasislegierung oder Berylliumplatte, die Innenstruktur aus hitzebeständiger Chin-Legierung, die Außenhaut Die Haut und die innere Struktur sind mit Quarzfasern, Glasfaserverbundkeramik und anderen Materialien mit guten Wärmedämmeigenschaften gefüllt.

Mit der Umsetzung und kontinuierlichen Weiterentwicklung der bemannten Raumfahrt, der Mond- und Weltraumforschung, hochauflösenden Satelliten, Hochgeschwindigkeitsfahrzeugen, wiederverwendbaren Trägerraketen, Raummanövrierfahrzeugen und anderen Weltraumprojekten werden neue und anspruchsvollere Anforderungen an Materialien gestellt, die neue Möglichkeiten bieten Möglichkeiten und Impulse für die Entwicklung neuer Materialien für die Raumfahrt, und der Bereich der Materialien muss so früh wie möglich in die Innovation von Materialsystemen, den unabhängigen Schutz wichtiger Rohstoffe und technische Anwendungen einbezogen werden. Der Materialbereich muss so früh wie möglich einen großen Durchbruch bei der Innovation von Materialsystemen und der unabhängigen Garantie wichtiger Rohstoffe und technischer Anwendungen erzielen.

Darüber hinaus findet der Einsatz laminierter Verbundwerkstoffe in der Luft- und Raumfahrttechnik immer mehr Verbreitung, so kommt beispielsweise beim A380 3 % GLARE zum Einsatz, ein neuartiger Laminattyp. Laminat ist ein Verbundmaterial, bei dem zwei verschiedene Arten von Materialien durch Druck miteinander laminiert werden. Es besteht normalerweise aus einer oberen Platte, einer oberen Leimschicht, einem Kernmaterial, einer unteren Leimschicht und einer unteren Platte, deren Festigkeit und Steifigkeit höher ist als die von separatem Plattenmaterial oder Kernmaterial und wurde für Transportflugzeuge und Kampfflugzeuge eingesetzt. GLARE-Laminat wird durch Druck (oder Heißpresstank) hergestellt, um mehrere Schichten dünner Aluminiumplatten und unidirektionales Glasfaser-Prepreg (imprägniert mit Epoxidkleber) zu laminieren, laminiert und heißgepresst zu werden, wie in Abbildung 1 dargestellt. Das Aluminiumblech ist ordnungsgemäß vorbehandelt. behandelt, um die Haftung an der Faser-Prepreg-Schicht zu erleichtern. Tabelle 1 zeigt die kommerziell herstellbaren GLARE-Laminattypen, die je nach Bedarf in unterschiedlichen Stärken hergestellt werden können. Die Fasern können aus 2, 3, 4 Schichten usw. bestehen, und der Fasergehalt und die Ausrichtung können der Tabelle entsprechen, und jede Art von GLARE-Laminat kann unterschiedliche Formen haben, die je nach spezifischen Anforderungen angepasst werden können.

Luft- und Raumfahrtmaterialien sind nicht nur die materielle Garantie für die Entwicklung und Produktion von Luft- und Raumfahrtprodukten, sondern auch die technische Grundlage für die Förderung der Erneuerung von Luft- und Raumfahrtprodukten. Aufgrund der Beschaffenheit der Materialien selbst werden Luft- und Raumfahrtmaterialien in vier Kategorien unterteilt: metallische Materialien, anorganische nichtmetallische Materialien, Polymermaterialien und fortschrittliche Verbundmaterialien; Je nach Funktionsverwendung können sie in Strukturmaterialien und Funktionsmaterialien (zwei Kategorien) unterteilt werden. Bei Strukturmaterialien sind geringes Gewicht, hohe Festigkeit und Korrosionsbeständigkeit bei hohen Temperaturen die wichtigsten Anforderungen. Zu den Funktionsmaterialien gehören mikroelektronische und optoelektronische Materialien sowie Materialien für sensorempfindliche Elemente. Funktionelle Keramikmaterialien, optische Fasermaterialien, Informationsanzeige- und -speichermaterialien, Stealth-Materialien und intelligente Materialien.

Bei Materialien für die Luft- und Raumfahrt umfasst es drei Hauptkategorien von Materialien: Flugzeugkörpermaterialien, Triebwerksmaterialien und Materialien für Flugausrüstung. Zu den Materialien für die Luft- und Raumfahrt gehören Materialien für den Pfeilkörper von Trägerraketen, Materialien für Raketentriebwerke, Materialien für Raumfahrzeuge und funktionale Materialien für die Luft- und Raumfahrt.

Speziell auf der Materialebene decken Luft- und Raumfahrtmaterialien ein breites Spektrum ab, darunter Aluminiumlegierungen, Titanlegierungen, Magnesiumlegierungen und andere Leichtlegierungen, ultrahochfeste Stähle, hochtemperaturbeständige Titanlegierungen, nickelbasierte Hochtemperaturlegierungen, intermetallische Verbindungen (Titan-Aluminium-System, Niob-Aluminium-System, Molybdän-Silizium-System). Refraktäre Metalle und ihre Legierungen sowie andere Hochtemperatur-Metallstrukturmaterialien, Glasfasern, Kohlenstofffasern, aromatische Amidfasern, aromatische heterozyklische Fasern, Polyethylenfasern mit ultrahohem Molekulargewicht und andere Verbundverstärkungsmaterialien, Epoxidharz, Bismaleimidharz, duroplastisches Polyimidharz , Phenolharz, Cyanatharz, Polyarylacetylenharz und andere Verbundmatrixmaterialien, fortschrittliche Verbundwerkstoffe auf Metallbasis und anorganische nichtmetallbasierte Verbundwerkstoffe, fortschrittliche Verbundwerkstoffe auf der Basis intermetallischer Verbindungen, fortschrittliche Keramikmaterialien, fortschrittliche Kohlenstoff/Kohlenstoff-Verbundwerkstoffe und fortschrittliche Funktionsmaterialien.

Die Vorhersage des Zusammensetzungsverhältnisses von Strukturmaterialien für Flugzeugrümpfe zeigt, dass das dominierende Material im frühen 21. Jahrhundert Aluminiumlegierungen sind. Bei der Entwicklung von Aluminiumlegierungen für die Luft- und Raumfahrttechnik gilt es zunächst, die Strukturmasse zu reduzieren und gleichzeitig eine hohe Betriebssicherheit und gute Verarbeitung zu gewährleisten. Das dringend zu lösende Problem ist die Entwicklung hochfester Aluminiumlegierungen mit guten Schweißeigenschaften und deren Einsatz bei der Herstellung monolithischer Schweißkonstruktionen. Die Möglichkeit, die Nutzlast des Fahrzeugs zu erhöhen, besteht darin, die Festigkeit zu erhöhen oder die Dichte zu verringern (ohne die Festigkeit zu verringern).

Das Legieren von Aluminium mit Lithium verringert die Legierungsdichte und erhöht den Elastizitätsmodul. Aluminium-Lithium-Legierungsbleche (Al – Li), einschließlich dünner Bleche mit einer Dicke von weniger als 0.5 mm, wurden durch Bandwalzen hergestellt.

Der Einsatz von Aluminium-Basisschichtverbundwerkstoffen kann die Zuverlässigkeit, Lebensdauer und Nutzlast von Flugzeughäuten deutlich verbessern, die sich durch außergewöhnlich niedrige Rissausdehnungsraten (1/20 ~ 1/10 herkömmlicher Materialien), hohe Festigkeit (50 % bis 100 %) auszeichnen % Anstieg) und Bruchzähigkeit sowie geringe Dichte (10 % bis 15 % Reduzierung). Gerissenes Nietmaterial ist vielversprechend.

In modernen Flugzeugstrukturen liegt der Stahlverbrauch stabil bei 5 bis 10 %, während in einigen Flugzeugen, wie etwa Überschalljägern, Stahl ein zweckspezifischer Werkstoff ist.

Hochfeste Stähle werden typischerweise in Strukturbauteilen verwendet, die eine hohe Steifigkeit, eine hohe spezifische Festigkeit und eine hohe Ermüdungslebensdauer sowie eine gute Mitteltemperaturfestigkeit, Korrosionsbeständigkeit und eine Reihe anderer Parameter erfordern. Stahl ist ein unersetzlicher Werkstoff, sowohl bei der Herstellung von Halbzeugen als auch bei der Herstellung komplexer Strukturteile, insbesondere bei der Herstellung von geschweißten Strukturteilen, bei denen das Schweißen der letzte Prozess ist.

Der im Flugzeugbau seit langem am häufigsten verwendete Stahl ist mittellegierter hochfester Stahl mit einer Festigkeit von 1600 bis 1850 MPa und einer Bruchzähigkeit von etwa 77.5 bis 91 MPa/m2. Derzeit wurde unter Beibehaltung des gleichen Bruchzähigkeitsindex die Mindestfestigkeit des Stahls auf 1950 MPa erhöht, es wurde jedoch auch eine neue wirtschaftliche Legierung aus hochrissfestem und hochfestem geschweißtem Baustahl entwickelt.

Die Entwicklungsrichtung von hochfestem Stahl besteht darin, den metallurgischen Produktionsprozess weiter zu verbessern, die beste chemische Zusammensetzung und die besten Wärmebehandlungsspezifikationen auszuwählen, um ein Festigkeitsleistungsniveau von 2100 bis 2200 MPa für hochzuverlässigen Baustahl zu entwickeln.

In der Rolle aktiver korrosiver Medien, die in tragenden Strukturteilen des Körpers verwendet werden, insbesondere unter Allwetterbedingungen bei der Verwendung von tragenden Strukturteilen, ist die Verwendung von hochfestem korrosionsbeständigem Stahl weit verbreitet, dessen Festigkeitsniveau diesem Stahl ähnlich ist Die Zuverlässigkeitsparameter (Bruchzähigkeit, Korrosionsrissfestigkeit usw.) des legierten Baustahls übertrafen die des legierten Baustahls deutlich.

Die Vorteile von hochfestem Stahl sind: Es können unterschiedliche Schweißverfahren zum Schweißen eingesetzt werden, das Schweißen tragender Strukturteile, nach dem Schweißen ohne Wärmebehandlung, entweder im heißen Zustand oder im kalten Zustand, eine gute Stanzbarkeit usw ..

Die vielversprechendste Anwendung hochfester Stahlmaterialien ist der martensitische Typ von korrosionsbeständigem Stahl mit geringer Kohlenstoffdispersion und der Übergangstyp von austenitischem zu martensitischem Stahl. Untersuchungen zeigen, dass durch die Aufrechterhaltung einer hohen Zuverlässigkeit und guter Verarbeitungsbedingungen eine deutliche Steigerung erzielt werden kann das Festigkeitsniveau von hochfestem korrosionsbeständigem Stahl.

Niedertemperaturtechnik und -ausrüstung ist ein spezielles Anwendungsgebiet von hochfestem korrosionsbeständigem Stahl und die Entwicklungsrichtung, ausgestattet mit Wasserstofftreibstoffmotoren für Flugzeuge mit guten Entwicklungsaussichten, sollte darin liegen, im flüssigen Wasserstoff und Wasserstoffmedium zu arbeiten im kohlenstofffreien korrosionsbeständigen Stahl als Forschungsrichtung.

Das Potenzial, den Anteil der Titanlegierung in den Rumpfteilen zu verbessern, ist recht groß. Prognosen zufolge wird der Anteil der Titanlegierung im Rumpf von Passagierflugzeugen 20 % erreichen, während der Anteil der Anwendungen im Rumpf von Militärflugzeugen auf 50 % steigen wird? Die Prämisse besteht darin, dies sicherzustellen.

Titanlegierungen haben eine höhere Festigkeit und Zuverlässigkeit; die Nutzung der Temperatur weiter verbessern; mit hoher Prozessleistung und guter Schweißbarkeit; kann eine Vielzahl von Halbzeugen herstellen; Verbessern Sie die Form der Struktur, entwickeln Sie neue Designlösungen und nutzen Sie ausgereifte Legierungen und Prozesse so weit wie möglich in der Struktur.

Der Einsatz hochfester Titanlegierungen kann die Masse der Struktur reduzieren und gleichzeitig die Gewichtseffizienz, Zuverlässigkeit und Verarbeitbarkeit der Struktur verbessern. Wir planen die Entwicklung einer Plattenlegierung mit hoher Festigkeit (1350 MPa) und hoher Verarbeitbarkeit, die viermal stärker ist als industrielles reines Eisen und ähnliche Prozesseigenschaften wie industrielles reines Titan aufweist. Darüber hinaus werden wir eine thermisch stabile „Near-Alpha“-Titanlegierung mit höherer thermischer Festigkeit, thermischer Stabilität und Lebensdauer entwickeln und verwenden.

Eine der Entwicklungsrichtungen von Titanlegierungen ist die Entwicklung und Nutzung hoher thermischer Festigkeit, insbesondere mit hoher Stabilität und langer Lebensdauer der „nahe-alpha“-thermischen Festigkeits-Titanlegierung. Das Flugtriebwerk der 6. Generation wird mit fester Lösung verstärkte und durch intermetallische Verbindungen verstärkte Titanlegierungsplatten verwenden.

Legierungen auf Titan-Aluminium-Verbindungsbasis sind die zukünftige Forschungsrichtung. Die „γ“-Legierung hat bei Temperaturen von 700 bis 900 °C eine spezifische thermische Festigkeit als Stahl und Legierungen mit thermischer Festigkeit, aber die Plastizität ist schlecht.

Die neue Richtung bei der Entwicklung thermisch fester Titanlegierungen ist die Verwendung intermetallischer Verbindungen, die mit Legierungen auf der Basis von β-Mischkristallen verstärkt sind. Diese Legierung zeichnet sich durch eine hohe thermische Festigkeit und zufriedenstellende Plastizitätseigenschaften bei Temperaturen von 600 bis 700 °C aus. Im Vergleich zu bestehenden Titanlegierungen kann die Entwicklung dieser Art von Titanlegierung zu einer Steigerung der Festigkeit und thermischen Festigkeit um 25 bis 30 % führen.

Der Schwerpunkt muss auf der Optimierung der Legierungschemie sowie der Guss- und Verformungsprozesse liegen. Die Auswahl optimaler Wärmebehandlungsspezifikationen und die Einführung neuer Methoden zur Konstruktion von Teilen ermöglichen die Verwendung intermetallischer Verbindungen in der Struktur von Flugzeugtriebwerken und Geräten der Luft- und Raumfahrttechnik, bei denen die Erhöhung der Betriebstemperatur und die Reduzierung der Masse entscheidende Faktoren sind.

Ein wichtiges Symbol für den Entwicklungsstand der Luft- und Raumfahrttechnik ist die Anzahl der verwendeten Polymerverbundwerkstoffe. Polymerverbundwerkstoffe weisen eine offensichtliche Überlegenheit in Bezug auf spezifische Festigkeit und spezifische Steifigkeit auf, kombiniert mit guten Struktureigenschaften und besonderen Eigenschaften, und sind im Luftfahrtbereich weit verbreitet ? Airbus A3XX-Flugzeuge werden bis zu 25 % aus Polymerverbundwerkstoffen bestehen.

Der Einsatz von Polymerverbundwerkstoffen mit kohlenstofffaserverstärkten Kunststoffen als Matrix ist eine der wirksamen Maßnahmen zur Reduzierung der Strukturmasse. Bei Polymerverbundwerkstoffen handelt es sich üblicherweise um kohlenstofffaserverstärkte Kunststoffe mit hohem Elastizitätsmodul, die sich durch hohe Steifigkeit (E-Modul 196 GPa) und Dimensionsstabilität bei hohen Temperaturen auszeichnen und gleichzeitig eine hohe Druckfestigkeit (1000 MPa) beibehalten. Durch den Einsatz von kohlenstofffaserverstärkten Kunststoffen in der neuen Generation von Geräten der Luft- und Raumfahrttechnik kann die aerodynamische Steifigkeit der Heckkomponenten, insbesondere der Heckspitzenkomponenten, verbessert, die Strukturmasse reduziert und die erforderliche flugtechnische Qualität sichergestellt werden. Diese Eigenschaften von kohlenstofffaserverstärkten Kunststoffen mit hohem Modul, kombiniert mit geringer Dichte, ermöglichen die Herstellung von Manipulatoren für die Montage und Wartung von Raumstationen. Zu den in den nächsten Jahren zu lösenden Problemen gehören: weitere Verbesserung der Struktureigenschaften und Sondereigenschaften von kohlenstofffaserverstärkten Kunststoffen, insbesondere die Erhöhung der Betriebstemperatur auf 400 °C.

Als Strukturwerkstoff werden neue Verbundwerkstoffe – organische Kunststoffe – eine immer wichtigere Rolle spielen. In den letzten Jahren wurde die 2. Generation organischer Kunststoffe entwickelt. Der σb-Wert (Zugfestigkeit) von organischen Einzweckkunststoffen erreichte 3000 bis 3200 MPa, der E-Wert stieg auf 130 G Pa. Experimentelle Untersuchungen zeigen, dass es möglich ist, Elastizität zu erhalten Bei organischen Kunststoffen mit einem Modul von 200 bis 250 GPa ist zu beachten, dass dadurch der Arbeitstemperaturbereich tatsächlich um den Faktor 1 (205 bis 300 °C) erweitert wird. Außerdem ist es möglich, die Wasseraufnahme des Verbundwerkstoffs erheblich zu reduzieren. Werden moderne organische Kunststoffe und insbesondere die der Zukunft hinsichtlich spezifischer Festigkeit und Elastizitätsmodul alle bekannten Polymere übertreffen? Verbundwerkstoffe mit Metall- und Keramikmatrix.

Derzeit werden zunehmend glasfaserverstärkte Kunststoffe und kohlenstofffaserverstärkte Kunststoffstrukturteile verwendet, die im Prepreg-Verfahren hergestellt werden. Mit diesem Verfahren können Teile mit normaler und komplexer Krümmung in einem einzigen Prozess hergestellt werden. Im Vergleich zu herkömmlichen Polymerverbundwerkstoffen zeichnen sich Verbundwerkstoffe auf Prepreg-Basis durch eine um 40 bis 50 % erhöhte Rissbeständigkeit aus. Die Scherfestigkeit wird um 20 bis 50 % erhöht? 20 % bis 35 % Steigerung der Dauerfestigkeit und Dauerfestigkeit? Mit diesem Verbundmaterial können der Arbeits- und Energieverbrauch um die Hälfte reduziert werden; Die Strukturmasse (insbesondere bei Wabenfüllern) kann um 1 % reduziert und die Strukturabdichtbarkeit um das Fünffache verbessert werden.

Die Entwicklung spezieller Legierungen mit der besten Legierung und der besten Organisationsmethode kann die Leistung von Einkristallklingen erheblich verbessern. Eine der vielversprechendsten Legierungen ist die Zinklegierung einer warmfesten Nickellegierung.

Nickelhaltige Legierungen weisen höhere Betriebstemperaturen und höhere Dauerfestigkeitseigenschaften auf, und für Testlegierungen mit 1000100 % bis 300 % wurden Rekorddauerfestigkeitswerte von σ6 > 7 MPa erzielt, was die Entwicklung von Einkristallschaufeln mit Kühlkanälen für 6 % gewährleistet Generation Motoren. Durch die Verwendung einer nickelhaltigen Legierung kann die Turbineneintrittstemperatur auf 2000 bis 2100 K erhöht, der Kühlluftverbrauch um 30 bis 50 % gesenkt und die Lebensdauer der Schaufeln bei Kühlluft um das 1 bis 3-fache verlängert werden Der Verbrauch ist gleich.

Die Anforderungen an Scheibenmaterialien für Gasturbinentriebwerke unterscheiden sich geringfügig von den Anforderungen an Schaufelmaterialien: Erstens ist die Arbeitstemperatur der Turbinenscheibe niedriger als die der Schaufel; Zweitens werden die Anforderungen an die Materialzuverlässigkeit erhöht. Die oben genannten Anforderungen zur Verbesserung der Leistung von Turbinenscheibenlegierungen sollten durch einen umfassenden Ansatz gelöst werden, beispielsweise durch die Entwicklung des Legierungsprinzips, die Verbesserung des Festigkeitsmechanismus und die Entwicklung neuer technologischer Methoden zum Schmelzen, Verformen und Wärmebehandeln.

Die besondere Herausforderung für die Flugzeugtriebwerksindustrie besteht heute darin, beispielsweise geschweißte Magazine zu entwickeln? Feuerrohr und eine Reihe anderer heißfeldgeschweißter Strukturbauteile. Das Hauptproblem bei der Entwicklung von Feuerrohrmaterialien besteht darin, ihre strukturelle Steifigkeit zu verbessern. Die Lösung dieses Problems muss auch eine Reihe anspruchsvoller und umfassender Prozessanforderungen erfüllen: gute Schweißbarkeit, hohe Prozessplastizität usw. Die Verwendung der oben genannten Legierungen können die Arbeitstemperatur des Feuerrohrs um 150 bis 200 °C erhöhen, die Zuverlässigkeit und Lebensdauer um 50 bis 100 % verlängern und die spezifische Festigkeit der geschweißten Kassette erheblich erhöhen, während die Masse um 15 % reduziert wird.

Die Verwendung einer antioxidativen Schutzbeschichtung ist ein wichtiger Faktor zur Verlängerung der Lebensdauer von hitzeverfestigenden Legierungen (erstens Turbinenschaufeln).

Gegenwärtig werden neue Verfahren und Beschichtungen mit verschiedenen komplexen Zusammensetzungen als alternative Technologie zum Verfahren zur Herstellung von Schutzbeschichtungen durch Diffusionsaluminierung in gemischten Pulvern eingeführt. Forscher haben eine neue Methode zur Plasma-Vakuumbeschichtung mit verschiedenen Elementarionen als Matrix entwickelt. Bei etwa gleicher Beschichtungsdicke (50 ~ 70 μm) kann die ursprünglich aufgesprühte Legierung mit Legierung die Klinge wirksam vor Sulfiden schützen. Oxidkorrosion und kann die Lebensdauer der Klinge im Vergleich zu massenproduzierten aluminisierten Beschichtungen um eine Größenordnung verlängern.

Bei der neuen Methode zur Beschichtung von Mehrkomponentenmaterialien mit einem hochenergetischen Vakuumplasmaverfahren führt die Einwirkung eines Hochgeschwindigkeitsplasmastroms auf die feste Oberfläche zu einer gezielten Stärkung der Zusammensetzung, Organisation, Mikrogeometrie und physikalisch-chemischen Eigenschaften des behandelten Materials Oberfläche. Die Hauptvorteile des Verfahrens sind: hohe Beschichtungsqualität, dicht und porenfrei, gute Plastizität, starke Haftung (mehr als 100M P a); gute Vielseitigkeit, alle Arten von Schutzbeschichtungen können auf ein Industriegerät aufgetragen werden; hohe Abscheidegenauigkeit.

Die Kosten für Beschichtung, Beschichtungsausrüstung und -verfahren sind niedrig. Durch die Verwendung von Mehrkomponentenmaterialien und einem hochenergetischen Vakuumplasmaverfahren zum Auftragen von Beschichtungen können verschiedene Beschichtungen erhalten werden, sowohl Diffusionsbeschichtungen als auch kohäsive Beschichtungen und kohäsive Diffusionsbeschichtungen.

Die Dringlichkeit, die Betriebstemperatur und Teilelebensdauer von Gasturbinentriebwerken weiter zu verbessern, hat die Suche nach einer neuen Legierungsmatrix mit besserer Stabilität als die durch die Nickelmatrixphase verstärkte feste Lösung erforderlich gemacht. Die neue Legierungsmatrix ist für die Verwendung einer intermetallischen Verbindung vom Typ Ni3Al geeignet, und die kovalente Bindung der intermetallischen Verbindung kann das Problem der thermischen Festigkeit der Legierung wirksamer lösen als die gewöhnliche Metallbindung einer festen Lösung. Die Höhe der thermischen Festigkeit dieser Legierungen kann je nach Zusatzlegierung der Ni3Al-Matrix und der durch den Gussprozess bedingten Gussorganisation angepasst werden. In diesem Fall nimmt die thermische Festigkeit der Legierung zu, wenn der Übergang von der gleichachsigen zur säulenförmigen und dann zur einkristallinen Organisation erfolgt.

Einkristalline intermetallische Legierungen weisen insgesamt eine bessere Leistung auf. Bei gleicher thermischer Festigkeit (Temperatur 1100 °C) ist der Anteil an seltenen und wertvollen Refraktärmetallen wie Wolfram (W) und Molybdän (Mo) in der intermetallischen Verbindungslegierung deutlich geringer.

Legierungen auf der Basis intermetallischer Verbindungen können effektiv zur Herstellung gekühlter und ungekühlter Düsenleitschaufeln, Feuerrohre und Düsenteile im Betriebstemperaturbereich von 900 bis 1150 °C eingesetzt werden. Die neuesten wissenschaftlichen Errungenschaften der Stadt können die thermische Festigkeit der Legierung auf über 50 ~ 70 MPa erhöhen.

Weitere Durchbrüche im Bereich der thermischen Festigkeitsmaterialforschung (Arbeitstemperatur auf über 1300 °C erhöht) hängen von der Gewährleistung von Metallverbundwerkstoffen ab. Die Matrix von Metallverbundwerkstoffen kann aus verschiedenen Materialien wie Titan, intermetallischen Verbindungen usw. bestehen, während die Verstärkungsmaterialien aus fadenförmigen Kristallen, diffusen feuerfesten Verbindungspartikeln, einschließlich Siliziumkarbidpartikeln, Oxidfasern oder Wolframfasern, bestehen können.

Besondere Verbundwerkstoffe sind die sogenannten Naturverbundwerkstoffe, die nach einem gerichteten Kristallisationsverfahren eutektischer Legierungen hergestellt werden. Jede eutektische Phase in solchen Legierungen wächst senkrecht zur Kristallisationslinie, so dass durch Verschieben der ebenen Kristallisationslinie eine faserige Organisation mit einer bestimmten Ausrichtung erhalten werden kann. Das Verstärkungsmittel dieses Materials ist ein kontinuierliches Skelett aus fadenförmigen Kristallen aus miteinander verrührten Einkristallen aus feuerfestem Metallkarbid (TaC, NbC). Das entwickelte natürliche Verbundmaterial kann bei hohen Temperaturen von 1200 °C eine hohe Dauerfestigkeit (σ70b> 1200 MPa) beibehalten. Es wird prognostiziert, dass der Anteil von Verbundwerkstoffen in modernen Gasturbinentriebwerken erheblich zunehmen wird (bis zu 40 %).

Verschiedene Medien und atmosphärische Umgebungen beeinflussen die Rolle von Materialien, die sich in Korrosion und Alterung manifestieren. Luft- und Raumfahrtmaterialien, die mit den Medien in Kontakt kommen, sind Flugtreibstoff (wie Benzin und Kerosin), Raketentreibstoffe (wie konzentrierte Salpetersäure, Lachgas, Hydrazin) und eine Vielzahl von Schmiermitteln, Hydraulikflüssigkeiten usw., von denen die meisten haben eine starke korrosive Wirkung oder Schwellung von metallischen und nichtmetallischen Materialien, die Sonneneinstrahlung in der Atmosphäre, die Erosion von Wind und Regen, unterirdische Feuchtigkeit bei der Langzeitlagerung von Schimmelpilzen beschleunigen die Alterung von Polymermaterialien. Verarbeitung, Korrosionsbeständigkeit, Anti-Aging-Leistung und Anti-Schimmel-Leistung sind Luft- und Raumfahrtmaterialien, die gute Eigenschaften aufweisen sollten.

Die Rolle der Weltraumumgebung auf Materialien zeigt sich hauptsächlich im Hochvakuum (1.33×10-10Pa) und im Einfluss der Bestrahlung mit kosmischer Strahlung. Metallische Materialien im Hochvakuum kommen miteinander in Kontakt, da die Oberfläche durch die Hochvakuumumgebung gereinigt wird und den molekularen Diffusionsprozess beschleunigt, das Phänomen des „Kaltschweißens“; Nichtmetallische Materialien im Hochvakuum und bei der Bestrahlung mit kosmischen Strahlen beschleunigen die Verflüchtigung und Alterung. Manchmal führt dieses Phänomen dazu, dass die optische Linse aufgrund flüchtiger Ablagerungen und Verunreinigungen versiegelt wird und die Struktur aufgrund von Alterung und Ausfällen beschädigt wird. Weltraummaterialien werden im Allgemeinen durch Bodensimulationstests ausgewählt und entwickelt, um sie an die Weltraumumgebung anzupassen.

Um die Strukturmasse des Fahrzeugs zu reduzieren, wird es als Ziel der Fahrzeugkonstruktion angesehen, einen möglichst geringen Sicherheitsspielraum zu wählen und eine absolut zuverlässige Lebensdauer zu erreichen. Bei Fahrzeugen, die nur einmal in kurzer Zeit zum Einsatz kommen, wie zum Beispiel Raketen oder Trägerraketen, strebt man danach, die Materialleistung bis zum Äußersten zu maximieren. Um die Materialfestigkeit voll auszunutzen und die Sicherheit zu gewährleisten, wurde bei metallischen Werkstoffen das „Damage Tolerance Design-Prinzip“ angewendet, das neben einer hohen spezifischen Festigkeit auch eine hohe Bruchzähigkeit erfordert. Unter simulierten Einsatzbedingungen werden die Rissbildungsdauer und die Rissausdehnungsrate des Materials gemessen und die zulässige Risslänge und entsprechende Lebensdauer als wichtige Grundlage für Design, Produktion und Nutzung berechnet. Für organische nichtmetallische Materialien sind natürliche Alterungs- und künstlich beschleunigte Alterungstests erforderlich, um die Versicherungsdauer ihrer Lebensdauer zu bestimmen. Das Bruchmuster von Verbundmaterialien, Lebensdauer und Sicherheit sind ebenfalls ein wichtiges Forschungsthema.

Der Fortschritt von Materialien für die Luft- und Raumfahrt hängt von den folgenden drei Faktoren ab, und erst wenn alle drei bis zu einem ausgereiften Stadium entwickelt sind, ist es möglich, sie auf Flugfahrzeuge anzuwenden. Daher haben Länder auf der ganzen Welt der Entwicklung von Luft- und Raumfahrtmaterialien Priorität eingeräumt.

Mit der rasanten Entwicklung der Raumfahrtindustrie werden auch die Strukturmaterialien für Raumfahrzeuge langfristig kontinuierlich weiterentwickelt. Der Anteil neuer Leichtlegierungen, die in Raumfahrzeugstrukturen verwendet werden, nimmt allmählich zu, und die Verwendung von Verbundwerkstoffen hat zu einer Veränderung der in Raumfahrzeugstrukturen verwendeten Materialien beigetragen und befindet sich in einer raschen Entwicklung. Metallmatrix-Verbundwerkstoffe, die die hervorragenden Eigenschaften von Metallen und anorganischen/organischen Materialien vereinen, sind auch in die Vision von Strukturforschern in der Luft- und Raumfahrt eingegangen. Darüber hinaus sind Strukturmaterialien untrennbar mit dem Strukturdesign verbunden, und einige traditionelle komplexe Strukturen werden durch neue multifunktionale Strukturen (MFC) und 3D-gedruckte Strukturen ersetzt. In der Zukunft werden die Strukturmaterialien für Raumfahrzeuge einen Trend zur Diversifizierung und Hochleistung aufweisen.

Herkömmliche Leichtmetalllegierungen dominieren immer noch, neue Leichtmetalllegierungen werden nach und nach eingesetzt, um sich an die Anforderungen moderner Satelliten anzupassen. Hochleistungs-Legierungsmaterialien mit leichter Struktur werden tendenziell nach und nach durch Verbundwerkstoffe ersetzt. Besonders als die Verbundwerkstoffe im Automobil- und Luftfahrtbereich ein großer Erfolg waren, begann auch im Luft- und Raumfahrtbereich ein Sprung mit höheren Anforderungen an die Materialleichtigkeit. Mit der Vertiefung der Forschung wurde jedoch festgestellt, dass die häufig verwendeten Verbundwerkstoffe auf Harzbasis einige inhärente Mängel aufweisen, wie z. B. schlechte Zähigkeit, schlechte Sekundärverarbeitungsleistung, schlechte Hitze- und Feuchtigkeitsbeständigkeit, schlechte Anpassungsfähigkeit an die Weltraumumgebung usw. Es Es ist schwierig, es in kurzer Zeit großflächig auf Raumfahrzeugen anzuwenden, was Raum und Möglichkeiten für die Anwendung und Entwicklung von Legierungsmaterialien im Luft- und Raumfahrtbereich bietet.

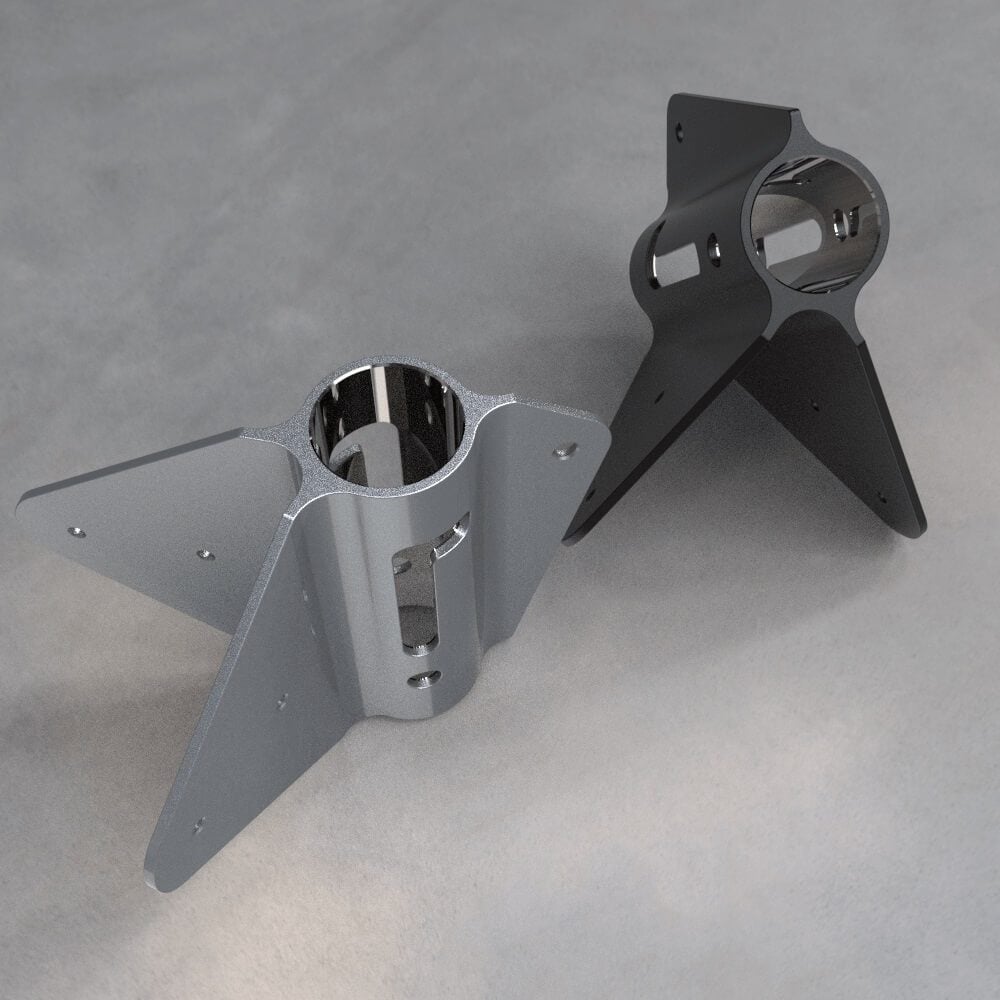

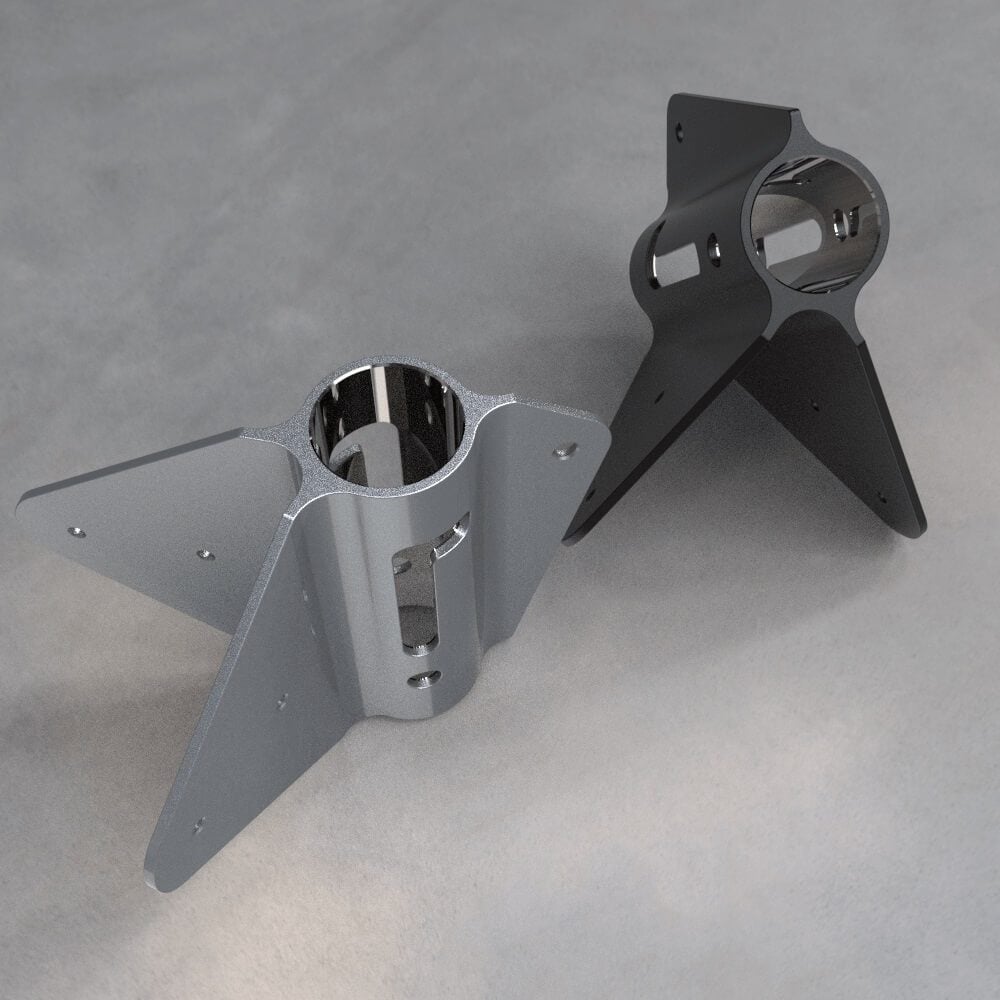

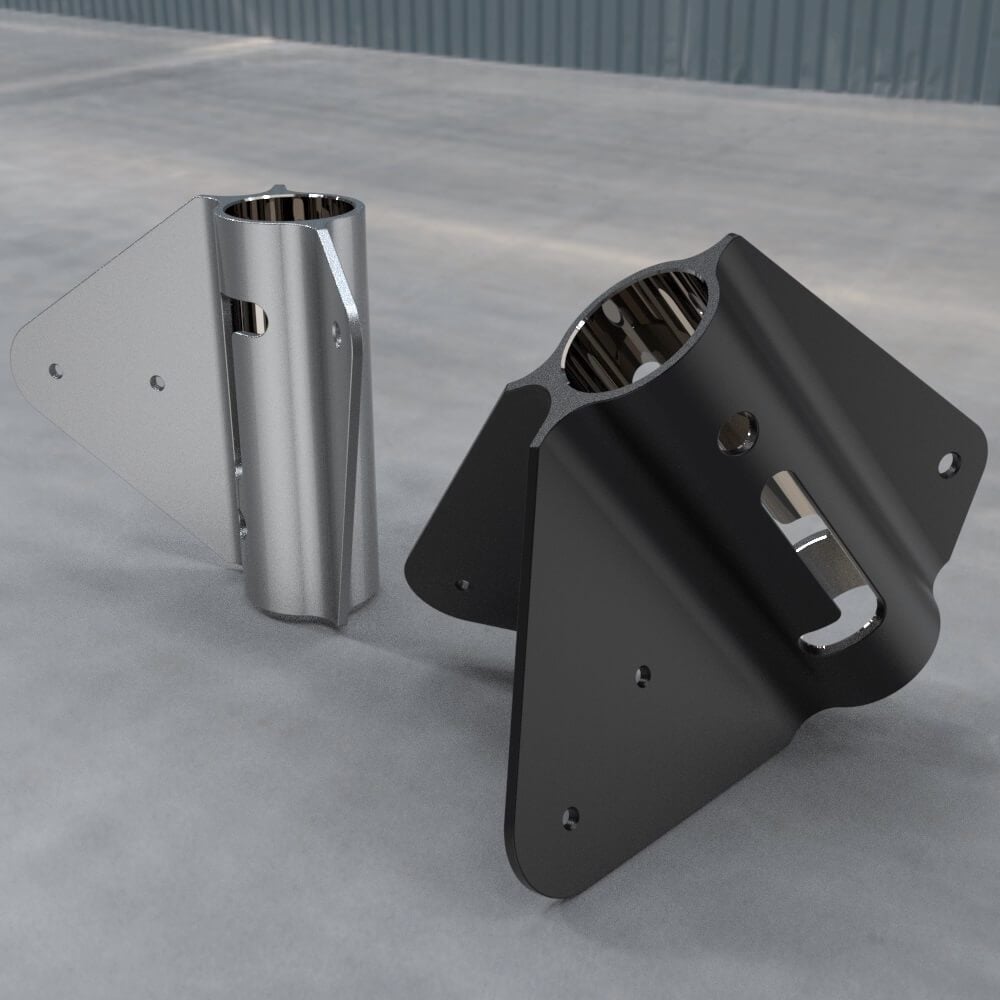

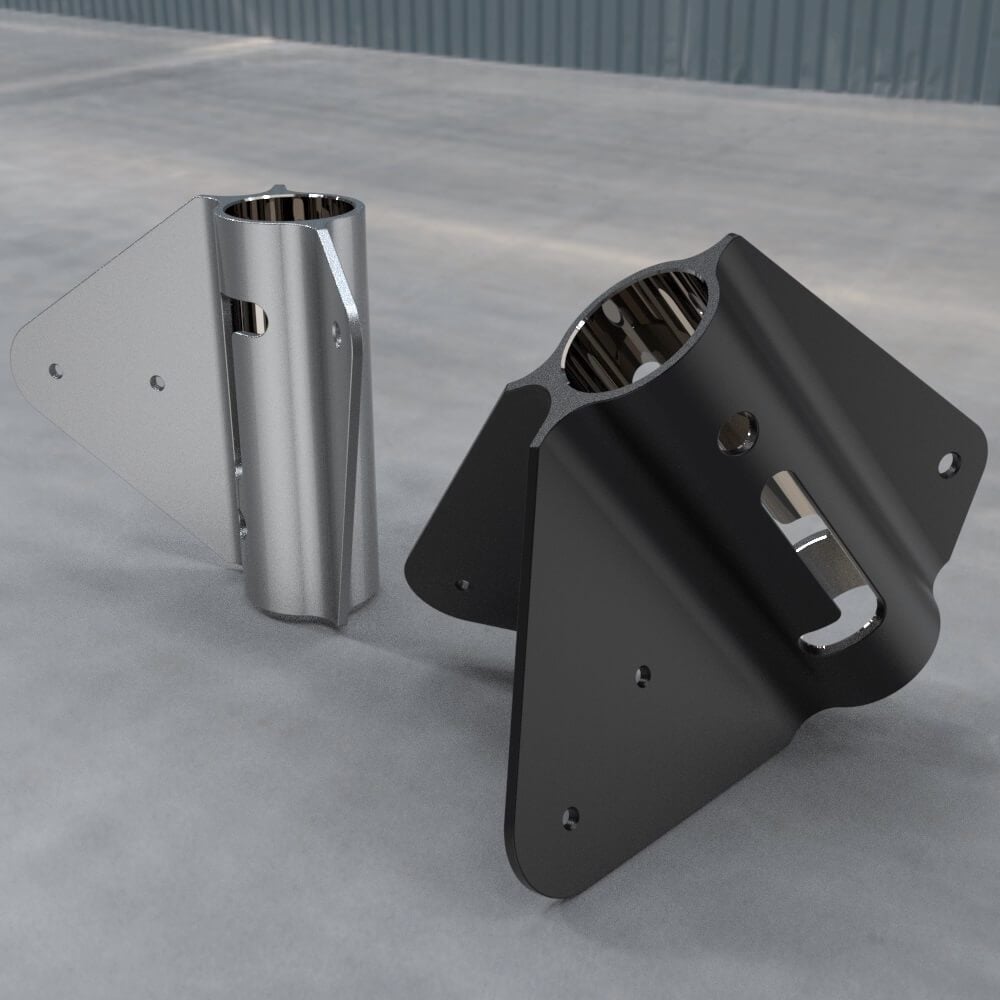

Die Entwicklungsdynamik von Verbundwerkstoffen ist gut und der Anwendungsbereich wird weiter zunehmen. Die Entwicklungszeit von Verbundwerkstoffen ist relativ kurz, aber der schnelle Entwicklungstrend reicht aus, um die Menschen davon zu überzeugen, dass sie große Anwendungsaussichten haben. Im Luftfahrtbereich waren Verbundwerkstoffe den Luft- und Raumfahrtanwendungen schon immer voraus. Seine Anwendung in Flugzeugen wurde von sekundären Strukturmaterialien zu Hauptstrukturmaterialien weiterentwickelt. Der Anteil an Verbundwerkstoffen für Strukturteile großer Flugzeuge auf der Welt wie Boeing 787 und Airbus 380 beträgt 40 bis 50 %, und der Anteil an Verbundwerkstoffen für Strukturteile moderner Hubschrauber beträgt sogar mehr als 80 %. . Öffentliche Forschungsdaten von Boeing und Airbus zeigen, dass ihre Flugzeugstrukturteile bis 2020 alle aus Verbundwerkstoffen bestehen werden. Analog dazu werden Verbundwerkstoffe im Luft- und Raumfahrtbereich enormen Entwicklungsspielraum und Perspektiven haben. Dies zeigt sich auch daran, dass die bisher bei Satellitentragwerken weit verbreiteten Aluminiumlegierungs-Fachwerkverbindungen durch Carbonfaser-Verbundverbindungen ersetzt werden. Abbildung 2 zeigt eine typische Kohlefaserverbundverbindung. Bisher stehen Kohlenstofffaser-Hochleistungsverbundwerkstoffe immer noch im Mittelpunkt der Verbundforschung und -anwendung. Um den Abstand zum internationalen fortgeschrittenen Niveau zu verringern, legt China nun großen Wert auf die Vorabforschung von Verbundwerkstoffen. Mit der Entwicklung kostengünstiger integrierter Fertigungstechnologien, der zunehmenden Reife automatisierter, großtechnischer und hochpräziser Fertigungsanlagen und der kontinuierlichen Verbesserung der Leistung von Matrixharz und Kohlefaser, der Beständigkeit gegen Feuchtigkeit und Hitze sowie der Dehnung Die Bruchfestigkeit von kohlenstofffaserverstärkten Harzmatrix-Verbundwerkstoffen wurde erheblich verbessert, und die Menge an Verbundwerkstoffen in Raumfahrzeugstrukturen wird sicherlich weiter zunehmen.

Bitte füllen Sie das untenstehende Formular aus und wir werden uns in Kürze mit Ihnen in Verbindung setzen.

Easiahome bietet den weltweiten Vertrieb aller Edelstahlprodukte an. Mit unserer breiten Produktpalette bieten wir eine kompetente Marktberatung und komplette Metallbearbeitung.