การเจาะด้วย CNC เป็นวิธีการที่มีความแม่นยำและมีประสิทธิภาพสูง กระบวนการกลึง ซึ่งใช้เทคโนโลยีควบคุมด้วยคอมพิวเตอร์เชิงตัวเลข (CNC) เพื่อสร้างคุณลักษณะพื้นผิวที่ซับซ้อนบนชิ้นงานต่างๆ โดยเกี่ยวข้องกับการเคลื่อนที่แบบลูกสูบเชิงเส้นของเครื่องมือตัดเฉพาะที่เรียกว่าเครื่องคว้าน ซึ่งจะค่อยๆ ขจัดวัสดุออกจากชิ้นงานในแต่ละครั้ง

CNC Broaching คืออะไร?

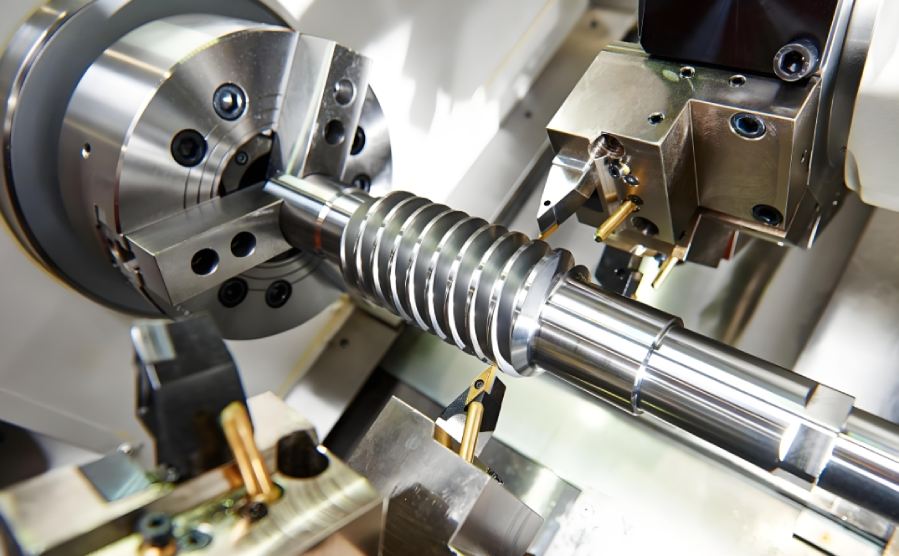

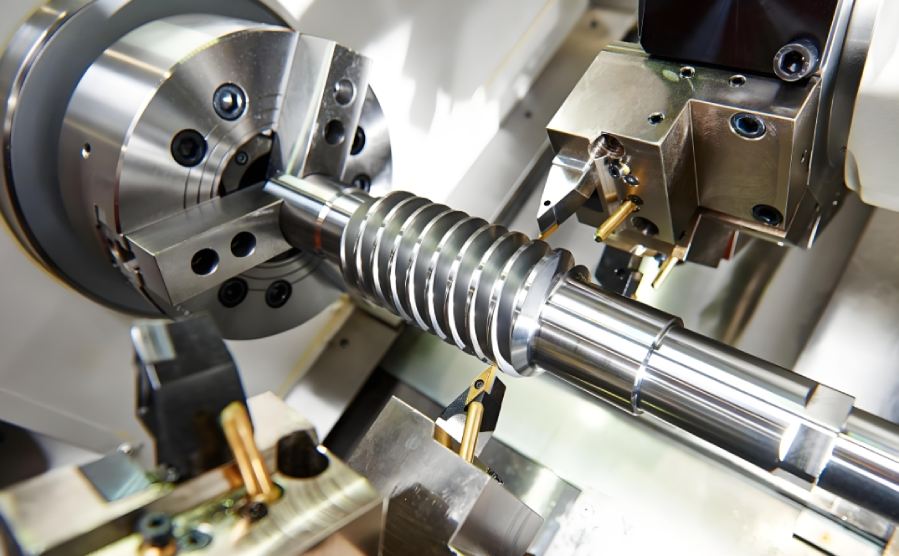

การกลึงด้วยเครื่อง CNC ถือเป็นกระบวนการแปรรูปโลหะที่เกี่ยวข้องกับการใช้เครื่องมือตัดที่ควบคุมด้วยคอมพิวเตอร์เพื่อนำหรือชี้นำการกลึงที่มีฟันหลายซี่ผ่านชิ้นงาน ส่งผลให้เกิดคุณลักษณะภายในหรือภายนอกที่ซับซ้อน เช่น ลิ่มร่อง สไพลน์ หรือฟันเฟือง เหตุผลที่วิธีการนี้ยังคงมีความสำคัญก็เพราะว่าวิธีการนี้ถูกนำมาใช้เพื่อให้ได้ผิวสำเร็จคุณภาพสูงภายใต้ค่าความคลาดเคลื่อนที่ใกล้เคียงมาก

ประเภทของเครื่องเจาะ CNC

การกำหนดค่าต่างๆ ในแง่ของขนาดของชิ้นส่วนที่จะกลึง ประเภทของการกลึงที่ต้องการ และปริมาณ จะกำหนดรูปแบบต่างๆ ที่มีให้สำหรับเครื่องกลึง CNC ประเภททั่วไปมีดังนี้:

1. เครื่องเจาะแนวนอน CNC

ตามโหมดนี้ การทำงานจะเกิดขึ้นในแนวนอนโดยทำงานผ่านแกนหมุนที่ติดตั้งอยู่บนแกนหมุน ชิ้นส่วนภายใน เช่น ลิ่มลิ่ม สไพลน์ และฟันเฟืองสำหรับเพลาหรือชิ้นส่วนทรงกระบอก จะผลิตได้ดีที่สุดโดยใช้เครื่อง CNC แนวนอน

2. เครื่องเจาะแนวตั้ง CNC

ระบบเหล่านี้มีการเคลื่อนที่ในแนวตั้งในขณะที่ขจัดวัสดุส่วนเกินออกจากชิ้นงานด้วยใบมีดตัดพิเศษที่เรียกว่า บรอช ระบบเหล่านี้สามารถใช้ในการสร้างตัวอักษรภายนอกร่วมกับร่องแบนและโปรไฟล์สำหรับวัตถุที่มีรูปร่างไม่สม่ำเสมอ เช่น แผ่นแบนที่ทำจากโลหะ

3. ศูนย์เจาะ CNC

ศูนย์กลึง CNC เป็นเครื่องมือกลที่รวมการทำงานของเครื่องจักรหลายอย่างเข้าด้วยกัน รวมถึงการกัดและการเจาะด้วยการเคลื่อนที่เชิงเส้นแบบลูกสูบของสไลด์ที่บรรทุกอุปกรณ์เครื่องมือที่ติดอยู่กับมัน ซึ่งช่วยให้สามารถประมวลผลชิ้นส่วนได้ครบถ้วนในการตั้งค่าครั้งเดียว ซึ่งช่วยเพิ่มประสิทธิภาพสูงสุดและลดเวลาในการจัดการตามลำดับ

4. เครื่องเจาะ CNC เฉพาะทาง

สำหรับการใช้งานเฉพาะหรืออุตสาหกรรมต่างๆ อาจมีการออกแบบเฉพาะสำหรับอุตสาหกรรมเฉพาะที่ต้องการรูปแบบเฉพาะ เช่น เครื่องตัดเฟืองขนาดใหญ่ เป็นต้น แต่ยังใช้เทคโนโลยีการกลึง ซึ่งอาจหมายความถึงการกลึงเฟืองขนาดใหญ่ในสายการผลิตเฟืองหรือสลักบนเพลาสลัก

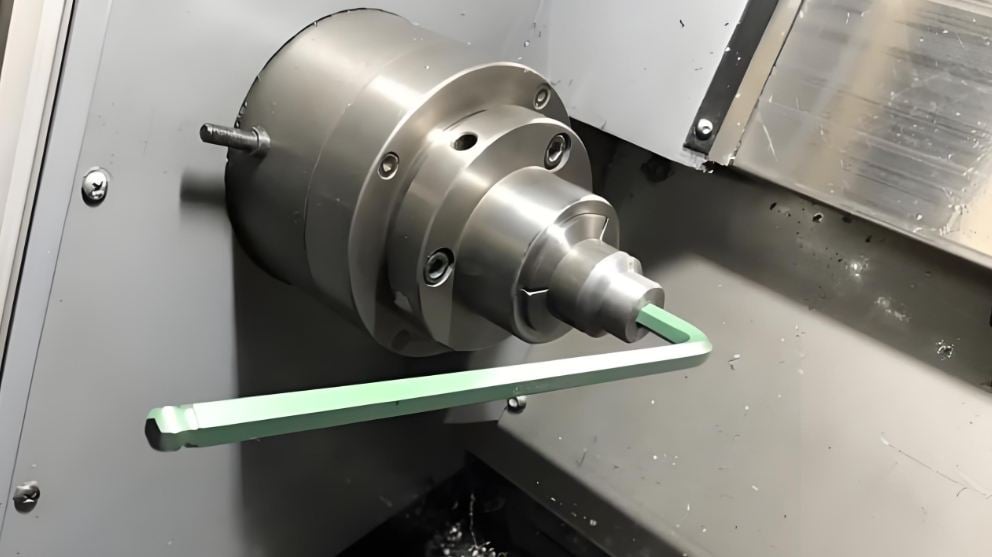

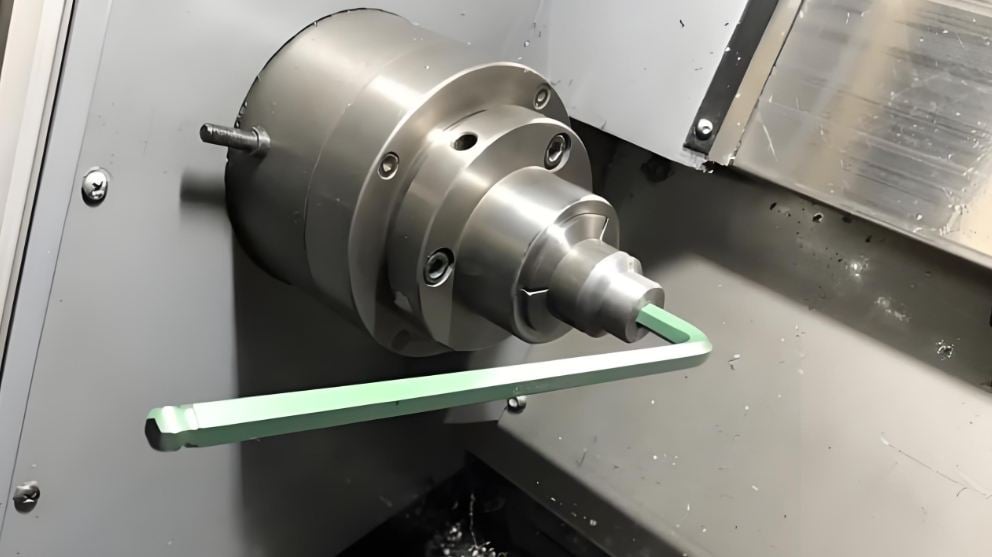

5. อุปกรณ์เจาะ CNC

เครื่องกัด เครื่องกลึง หรือเครื่องจักรแบบมัลติทาสก์ที่มีอยู่แล้วสามารถติดตั้งอุปกรณ์เสริมหรือโมดูลสำหรับกลึงเพื่อให้กลึงได้ อุปกรณ์เสริมดังกล่าวถือเป็นโซลูชันที่ประหยัดสำหรับการเพิ่มขีดความสามารถในการกลึงให้กับโรงงานที่ติดตั้งอยู่แล้วในขณะที่ยังคงต้นทุนการดำเนินงานที่ต่ำ

ลักษณะการกลึง

1) ผลผลิตสูง ใบมีดจะทำงานกับฟันหลายซี่พร้อมกัน และหลังจากกัดเพียงครั้งเดียว ก็สามารถกลึงหยาบและกลึงละเอียดได้

(2) ความทนทานสูงของการเจาะ ความเร็วในการกลึงค่อนข้างช้า ความหนาของฟันที่ตัดแต่ละซี่ต่ำ ดังนั้น แรงตัดที่ใช้จึงลดลงเล็กน้อยและความร้อนที่เกิดจากการตัดก็ลดลงเช่นกัน

(3) ความแม่นยำในการตัดเฉือนสูง เกรดความคลาดเคลื่อนของขนาดการกลึงโดยทั่วไปจะอยู่ในช่วง IT8 ถึง IT6 และความหยาบอยู่ที่ Ra 0.8 ~ 0.1μm

(4) เจาะเพียงการเคลื่อนไหวหลักเดียว (การเคลื่อนที่เชิงเส้น) โครงสร้างเรียบง่ายและใช้งานง่าย

(5) มีขอบเขตการทำงานที่กว้าง การเจาะรูแบบกลมทะลุได้ เช่นเดียวกับรูปทรงที่ซับซ้อนอื่นๆ เช่น พื้นผิวเรียบที่ไม่มีสิ่งกีดขวางสำหรับพื้นผิวภายนอก แต่ไม่สามารถทำรูขั้นบันได รูไม่ทะลุ หรือรูผนังบางได้

(6) การเพิ่มต้นทุนที่สูง ความซับซ้อนที่เพิ่มขึ้น นอกเหนือจากการทำให้ชิ้นส่วนเป็นมาตรฐานและระบุคุณลักษณะเฉพาะแล้ว การผลิตแบบล็อตเล็กเป็นชิ้นเดียวยังไม่ค่อยเกิดขึ้น

เครื่องมือกลึง CNC

เครื่องมือกลึงสำหรับเครื่อง CNC

ในขั้นตอนการกลึงด้วยเครื่อง CNC มีเครื่องมือกลึงแบบพิเศษที่ออกแบบมาเพื่อใช้กับเครื่อง CNC เครื่องมือเหล่านี้ประกอบด้วยแท่งหรือที่จับที่สามารถยึดชิ้นส่วนหรือเครื่องกลึงได้อย่างแน่นหนา นอกจากนี้ คมตัดนี้ยังประกอบด้วยชุดฟันที่ค่อยๆ ขยายขนาดขึ้นและนำวัสดุออกเมื่อเคลื่อนที่ผ่าน

วัสดุและการเคลือบสำหรับเครื่องมือ

วัสดุแข็งและทนต่อการสึกหรอที่ใช้ในการผลิตเครื่องมือกลึง ได้แก่ เหล็กกล้าความเร็วสูง (HSS) และคาร์ไบด์ซีเมนต์ ประเภท HSS ใช้สำหรับกลึงชิ้นงานที่ค่อนข้างอ่อน ในขณะที่คาร์ไบด์ซีเมนต์เหมาะสำหรับวัสดุที่แข็งกว่า เช่น งานที่ต้องมีการขัดถู นอกจากนี้ เครื่องมือดังกล่าวอาจเคลือบด้วยสารเคลือบฟิล์มบางขั้นสูง เช่น ไททาเนียมไนไตรด์ (TiN) อะลูมิเนียมไททาเนียมไนไตรด์ (AlTiN) เป็นต้น เพื่อเพิ่มประสิทธิภาพ อายุการใช้งานของเครื่องมือ ตลอดจนทนทานต่อการสึกหรอ

อายุการใช้งานและการบำรุงรักษาเครื่องมือ

ปัจจัยต่างๆ เป็นตัวกำหนดอายุการใช้งานของเครื่องมือกลึง เช่น วัสดุของชิ้นงาน พารามิเตอร์การตัด และแม้แต่การบำรุงรักษาเครื่องมือ การบำรุงรักษาที่เหมาะสม เช่น การตรวจสอบ การลับคม และการเปลี่ยนฟันที่สึกหรอหรือเสียหายเป็นประจำ จะช่วยให้เครื่องมือเหล่านี้ใช้งานได้อย่างเต็มประสิทธิภาพในระยะยาว

ข้อดีของการเจาะด้วยเครื่อง CNC

ความแม่นยำสูงและการเคลือบผิวที่สม่ำเสมอ

ความสามารถในการผลิตงานตกแต่งพื้นผิวภายในหรือภายนอกที่มีความแม่นยำสูงและสม่ำเสมอเป็นหนึ่งในข้อได้เปรียบหลักของการกลึงด้วย CNC เมื่อเปรียบเทียบกับกระบวนการกลึงอื่นๆ วิธีนี้ให้พื้นผิวที่เรียบเนียนกว่าโดยมีค่าความคลาดเคลื่อนที่ใกล้เคียงกัน ทำให้ไม่จำเป็นต้องมีงานตกแต่งเพิ่มเติม

อัตราการกำจัดวัสดุสูง

ด้วยอัตราการขจัดวัสดุที่สูง การเจาะด้วย CNC จึงเป็นกระบวนการที่มีประสิทธิภาพสำหรับการผลิตปริมาณมาก กระบวนการนี้มีประโยชน์อย่างยิ่งในการสร้างส่วนเว้าลึก รูปร่างภายในที่ซับซ้อน และโปรไฟล์ที่ซับซ้อน ซึ่งทำไม่ได้หรือทำได้ยากเกินไปหากใช้เทคนิคการตัดแบบดั้งเดิม

ความเข้ากันได้ของวัสดุที่หลากหลาย

ในทางกลับกัน ข้อดีอีกประการหนึ่งของการเจาะด้วย CNC ก็คือ สามารถรองรับวัสดุได้แทบทุกประเภท เช่น โลหะ พลาสติก และวัสดุผสม ด้วยความหลากหลายดังกล่าว บริษัทต่างๆ จึงสามารถดำเนินธุรกิจในอุตสาหกรรมต่างๆ ได้ เช่น ยานยนต์ อวกาศ และเครื่องมือ

โซลูชั่นที่คุ้มค่า

การเจาะด้วยเครื่อง CNC เป็นทางเลือกที่คุ้มต้นทุนสำหรับการผลิตปริมาณมาก โดยใช้เวลาเตรียมการเพียงเล็กน้อยก่อนเริ่มดำเนินการ ชิ้นส่วนที่ผลิตจะมีคุณภาพดีเสมอ จึงช่วยลดข้อกำหนดในการตรวจสอบและการแก้ไขงาน ซึ่งในที่สุดแล้วก็จะลดต้นทุนการผลิตโดยรวม

การเปรียบเทียบกระบวนการกลึง การขึ้นรูป การเจาะ และการเจาะโลหะ

กระบวนการตัดเฉือน | การตัด | การใช้งานทั่วไป | ข้อดี | ข้อ จำกัด |

เจาะ | การเคลื่อนที่แบบลูกสูบเชิงเส้นของเครื่องมือหลายฟันเพื่อสร้างรูปทรงภายในหรือภายนอกที่ซับซ้อน | ลิ่มร่องภายใน สไพลน์ ฟันเฟือง รูปหลายเหลี่ยม | การตกแต่งพื้นผิวสูง อัตราการกำจัดวัสดุสูง รูปร่างที่ซับซ้อน | เครื่องมือเฉพาะที่จำเป็นสำหรับการใช้งานแต่ละประเภท จำกัดเฉพาะรูปทรงตรง/เกลียว |

การสร้าง | การเคลื่อนที่เชิงเส้นแบบลูกสูบของเครื่องมือจุดเดียวเพื่อสร้างพื้นผิวเรียบ | การกลึงพื้นผิวที่ไม่สม่ำเสมอ ร่องลิ่ม | อเนกประสงค์ สามารถกลึงรูปทรงไม่สม่ำเสมอได้ | กระบวนการที่ช้ากว่า จำกัดเฉพาะพื้นผิวเรียบ |

เจาะ | การเคลื่อนไหวแบบหมุนของเครื่องมือแบบจุดเดียวหรือหลายจุดเพื่อขยายหรือทำให้พื้นผิวทรงกระบอกภายในเสร็จสมบูรณ์ | การขยายหรือการตกแต่งรูกระบอกสูบ พื้นผิวรับน้ำหนัก | ความแม่นยำสูง ผิวเรียบ | จำกัดเฉพาะพื้นผิวทรงกระบอกภายใน |

เจาะ | การเคลื่อนที่หมุนของดอกสว่านเพื่อสร้างรูทรงกระบอก | เจาะรู เจาะรูลึก เจาะปืน | ผลิตรูได้รวดเร็ว ขนาดรูหลากหลาย | จำกัดเฉพาะรูทรงกระบอก มีโอกาสเกิดเสี้ยน |

การประยุกต์ใช้เครื่องเจาะ CNC

เครื่องเจาะแบบโรตารี CNC ใช้กันอย่างแพร่หลายในอุตสาหกรรมการผลิตต่างๆ โดยเฉพาะอย่างยิ่งสำหรับการตัดเฉือนที่มีความแม่นยำสูงและการผลิตจำนวนมาก

บางพื้นที่ที่มักใช้กัน ได้แก่:

1.อุตสาหกรรมการบินและอวกาศ

ชิ้นส่วนอากาศยานที่มีความแม่นยำสูงและความแข็งแรงสูง เช่น เปลือกยานอวกาศ ชิ้นส่วนเครื่องยนต์ ใบพัดกังหัน ฯลฯ สามารถกลึงได้ด้วยเครื่องกัด CNC

2. อุตสาหกรรมยานยนต์

ชิ้นส่วนยานยนต์บางชิ้นที่สามารถประมวลผลด้วยเครื่องเจาะ CNC ได้ ได้แก่ เพลา ลูกหมากบังคับเลี้ยว เฟือง และเพลาข้อเหวี่ยง เป็นต้น

3.อุตสาหกรรมอิเล็กทรอนิกส์

เคสผลิตภัณฑ์อิเล็กทรอนิกส์ แผงวงจร และรางนำทาง ทั้งหมดสามารถผลิตได้ด้วยเครื่อง CNC cnc

4.อุตสาหกรรมการผลิตเครื่องมือที่มีความแม่นยำ

ได้แก่กล้องจุลทรรศน์ เช่น กล้องจุลทรรศน์อิเล็กตรอน และกล้องโทรทรรศน์

สรุป

สิ่งประดิษฐ์นี้เกี่ยวข้องกับการปรับปรุงกระบวนการตัดเฉือนเฉพาะทางที่เรียกว่า CNC Broaching ซึ่งเป็นกระบวนการตัดเฉือนเฉพาะทางที่ผสมผสานระหว่างเครื่องกัดหลายฟันกับเทคโนโลยีการควบคุมเชิงตัวเลขด้วยคอมพิวเตอร์ (CNC) เพื่อผลิตคุณลักษณะภายในหรือภายนอกที่ซับซ้อนบนชิ้นงาน ชิ้นส่วนที่มีคุณลักษณะภายในหรือภายนอกที่ซับซ้อนสามารถผลิตได้อย่างมีประสิทธิภาพโดยใช้วิธีนี้โดยใช้เครื่องมือตัดแบบฟันเดียวซึ่งผสมผสานกับความแม่นยำและระบบอัตโนมัติของระบบ CNC

EASIAHOME มุ่งเน้นด้านงานกลึง CNC มาเป็นเวลา 17 ปี เราที่ EASIAHOME สามารถช่วยเหลือคุณในโครงการกลึง CNC ของคุณได้ในต้นทุนที่ไม่แพงภายในระยะเวลาที่สั้นที่สุด เนื่องจากเรามีผู้เชี่ยวชาญ