หล่อโลหะ เป็นกระบวนการที่ซับซ้อนซึ่งเกี่ยวข้องกับการบำบัดโลหะหลอมเหลวด้วยแรงดันสูง จึงมักเกิดสถานการณ์ที่ไม่คาดคิดซึ่งอาจส่งผลต่อคุณภาพของผลิตภัณฑ์ขั้นสุดท้าย ปัญหาเหล่านี้เป็นตัวอย่างข้อบกพร่องในการหล่อและกลายเป็นข้อกังวลสำคัญสำหรับผู้ผลิต

ทั้งหมด การหล่อ การผลิตเป็นกระบวนการที่ซับซ้อนซึ่งเกี่ยวข้องกับหลายขั้นตอน และระดับเทคนิคของแต่ละกระบวนการมีความแตกต่างกันอย่างมาก ทักษะของผู้ปฏิบัติงาน การจัดการคุณภาพ และสถานะของอุปกรณ์ ล้วนส่งผลโดยตรงต่อคุณภาพขั้นสุดท้ายของการหล่อ คู่มือที่ครอบคลุมนี้มีจุดมุ่งหมายเพื่อเจาะลึกถึงข้อบกพร่องในการหล่อประเภทต่างๆ และให้ข้อมูลเชิงลึกเกี่ยวกับปัญหาทั่วไปที่พบในระหว่างกระบวนการหล่อ

ประเภทของข้อบกพร่องในการหล่อ

ข้อบกพร่องในการหล่อสามารถปรากฏออกมาได้หลายรูปแบบ ซึ่งแต่ละรูปแบบก็สร้างความท้าทายเฉพาะตัวให้กับผู้ผลิต

ข้อบกพร่องพื้นผิว

ข้อบกพร่องที่พื้นผิวเกิดขึ้นที่ภายนอกของผลิตภัณฑ์หล่อและอาจส่งผลกระทบอย่างมีนัยสำคัญต่อรูปลักษณ์และการใช้งานของผลิตภัณฑ์

1.รูเข็ม

สาเหตุของการเกิดรูเข็ม

- การระบายอากาศของเชื้อราไม่เพียงพอ:การระบายอากาศที่ไม่เพียงพอในแม่พิมพ์อาจทำให้ก๊าซเข้าไปกักเก็บและเกิดเป็นรูพรุนในระหว่างการแข็งตัว

- การไล่แก๊สออกจากโลหะหลอมเหลวที่ไม่ดี:การกำจัดก๊าซออกจากโลหะหลอมเหลวไม่หมดก่อนการหล่อ ส่งผลให้เกิดรูพรุน

- ความชื้นในทรายหล่อ:ความชื้นที่มากเกินไปในทรายที่ใช้หล่ออาจทำให้เกิดไอน้ำในระหว่างการหล่อ ทำให้เกิดรูพรุน

โซลูชัน

- การระบายอากาศของเชื้อราที่ดีขึ้น: ปรับปรุงการออกแบบช่องระบายอากาศของแม่พิมพ์เพื่อให้สามารถระบายก๊าซออกได้ง่ายในระหว่างกระบวนการหล่อ

- เทคนิคการกำจัดก๊าซที่มีประสิทธิภาพ:ใช้การกำจัดก๊าซที่แข็งแกร่งเพื่อกำจัดก๊าซออกจากโลหะที่หลอมเหลวก่อนการหล่อ

- การหล่อทรายที่ได้รับการเพิ่มประสิทธิภาพ:ควบคุมและตรวจสอบปริมาณความชื้นในทรายหล่อเพื่อป้องกันการเกิดไอน้ำและรูพรุนที่ตามมา

2.การปิดแบบเย็นชา

การปิดแบบเย็น เส้นหรือตะเข็บที่มองเห็นได้บนพื้นผิวโลหะหล่อ เกิดขึ้นเมื่อโลหะหลอมเหลวไม่สามารถหลอมรวมได้อย่างถูกต้องในระหว่างการหล่อ

สาเหตุของการปิดการขายแบบเย็น

- อุณหภูมิการเทที่ไม่เหมาะสม:อุณหภูมิหลอมเหลวของโลหะที่ไม่เพียงพออาจนำไปสู่การหลอมเหลวที่ไม่สมบูรณ์ในระหว่างกระบวนการหล่อ

- การออกแบบประตูที่ไม่ดี:การออกแบบระบบประตูที่ไม่เหมาะสมอาจส่งผลให้การไหลของโลหะไม่สม่ำเสมอ ส่งผลให้เกิดการปิดแบบเย็นได้

- การเติมแม่พิมพ์ที่ไม่เหมาะสม:ปัญหาในการเติมแม่พิมพ์ เช่น ความปั่นป่วนหรือการหยุดชะงัก อาจทำให้เกิดการหลอมรวมที่ไม่สมบูรณ์

โซลูชัน

- อุณหภูมิการเทที่เหมาะสม:ตรวจสอบให้แน่ใจว่าอุณหภูมิของโลหะหลอมเหลวเหมาะสมสำหรับการหล่อเฉพาะเพื่อให้เกิดการหลอมเหลวที่เหมาะสม

- ระบบประตูรั้วที่ออกแบบมาอย่างดี:พัฒนาระบบประตูที่มีประสิทธิภาพซึ่งส่งเสริมการไหลของโลหะอย่างสม่ำเสมอและลดโอกาสของการปิดแบบเย็น

- การเติมแม่พิมพ์อย่างระมัดระวัง:ดำเนินการตามมาตรการเพื่อให้แน่ใจว่ากระบวนการบรรจุแม่พิมพ์ราบรื่นและต่อเนื่องเพื่อเพิ่มประสิทธิภาพการหลอมรวม

ความพรุนของก๊าซเกี่ยวข้องกับการมีฟองก๊าซขนาดเล็กภายในโลหะหล่อ ซึ่งส่งผลกระทบต่อความสมบูรณ์ของโครงสร้าง

สาเหตุของการเกิดก๊าซพรุน

- ความชื้นในทรายหล่อ:ความชื้นที่มีปริมาณสูงในทรายที่ใช้หล่อขึ้นรูปอาจทำให้เกิดก๊าซเกิดขึ้นระหว่างการแข็งตัว

- การระบายอากาศไม่เพียงพอ:การระบายอากาศที่ไม่ดีในแม่พิมพ์จะจำกัดการรั่วไหลของก๊าซ ซึ่งทำให้ก๊าซถูกกักขังไว้

- ปฏิกิริยาของโลหะหลอมเหลว:โลหะบางชนิดสามารถทำปฏิกิริยากับความชื้นหรือสารปนเปื้อนอื่นๆ ทำให้เกิดฟองแก๊ส

โซลูชัน

- ปริมาณความชื้นที่ควบคุม:ตรวจสอบและควบคุมปริมาณความชื้นในทรายหล่อเพื่อลดการเกิดก๊าซให้เหลือน้อยที่สุด

- การระบายอากาศของเชื้อราที่ดีขึ้น:ปรับปรุงการระบายอากาศของแม่พิมพ์เพื่อให้สามารถระบายก๊าซได้อย่างมีประสิทธิภาพในระหว่างการแข็งตัว

- การรักษาโลหะ:พิจารณาใช้สารเติมแต่งหรือสารบำบัดเพื่อลดปฏิกิริยาของโลหะที่หลอมเหลวและป้องกันการก่อตัวของฟองแก๊ส

ข้อบกพร่องมิติ

ข้อบกพร่องด้านมิติในการหล่อ เช่น การหดตัวและการโก่งงอ อาจส่งผลกระทบอย่างมากต่อรูปร่างและความสมบูรณ์ของผลิตภัณฑ์ขั้นสุดท้าย

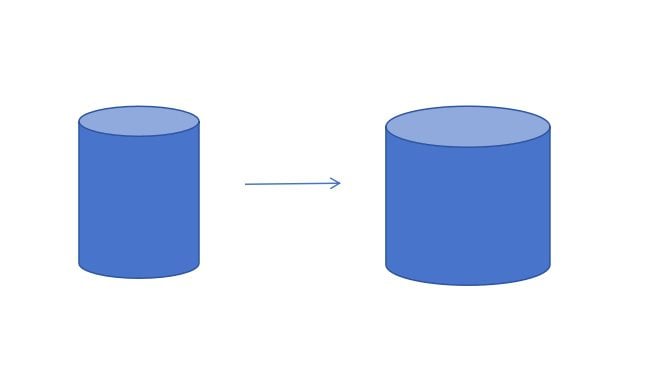

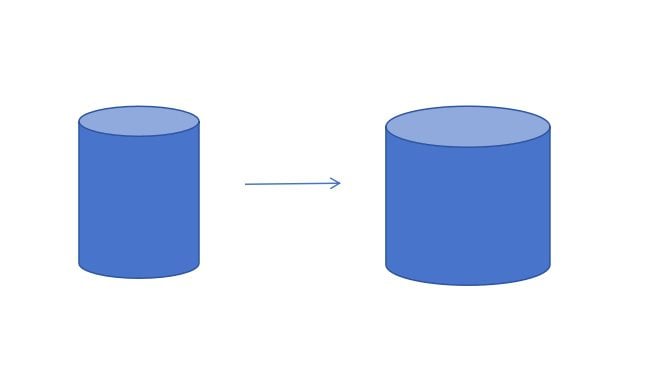

1.การหดตัว

การหดตัวเป็นข้อบกพร่องด้านมิติทั่วไป ซึ่งมีลักษณะเฉพาะคือขนาดหรือปริมาตรของโลหะหล่อลดลงขณะที่แข็งตัว

สาเหตุของการหดตัว

- การหดตัวจากการแข็งตัว: โลหะจะลดปริมาตรลงในระหว่างการเปลี่ยนสถานะจากของเหลวไปเป็นของแข็ง

- การหดตัวของโลหะระบายความร้อน: เมื่อโลหะเย็นตัวลง มันจะหดตัว ทำให้เกิดการหดตัวเพิ่มมากขึ้น

- การให้อาหารไม่เพียงพอ:การป้อนโลหะหลอมเหลวไม่เพียงพอเพื่อชดเชยการหดตัวในระหว่างการแข็งตัว

โซลูชัน

- ไรเซอร์และระบบการป้อน:ใช้อุปกรณ์ยกและระบบป้อนที่ได้รับการออกแบบอย่างดีเพื่อให้มีโลหะหลอมเหลวเพิ่มเติมเพื่อชดเชยการหดตัว

- การระบายความร้อนที่เหมาะสม:ควบคุมอัตราการทำความเย็นเพื่อลดการหดตัวกะทันหัน ซึ่งจะช่วยลดการหดตัวโดยรวม

- การออกแบบการหล่อที่ได้รับการเพิ่มประสิทธิภาพ:ออกแบบการหล่อโดยคำนึงถึงความหนาที่สม่ำเสมอเพื่อลดการระบายความร้อนและการหดตัวที่แตกต่างกัน

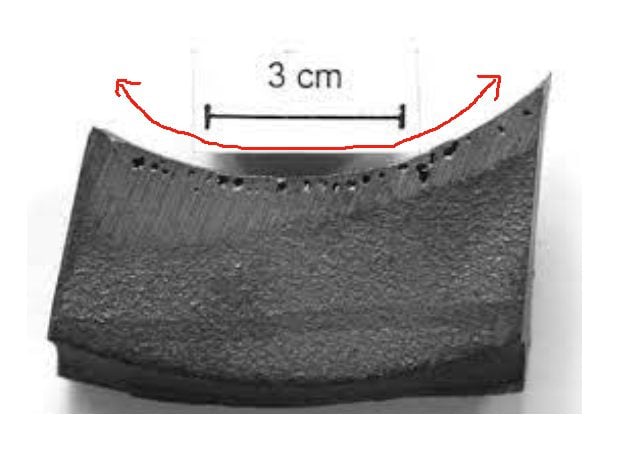

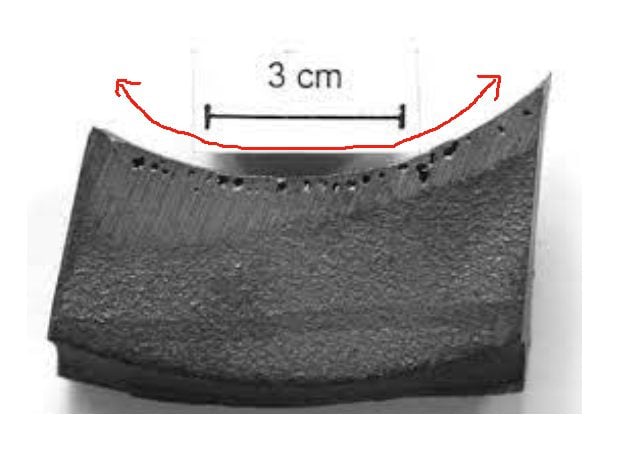

2.การบิดงอ

การโก่งงอคือการบิดเบี้ยวหรือการเสียรูปของโลหะหล่อ ซึ่งส่งผลให้เกิดรูปร่างไม่สม่ำเสมอหรือพื้นผิวไม่เรียบ

สาเหตุของการบิดงอ

- การทำความเย็นแบบไม่สม่ำเสมอ: อัตราการระบายความร้อนที่แตกต่างกันระหว่างชิ้นส่วนหล่อทำให้เกิดการหดตัวที่ไม่สม่ำเสมอ ส่งผลให้เกิดการโก่งงอ

- ความเค้นตกค้าง:การกระจายความเครียดที่ไม่สม่ำเสมอในระหว่างการระบายความร้อนทำให้เกิดการบิดเบี้ยว

- การรองรับที่ไม่เพียงพอระหว่างการระบายความร้อน:การรองรับหรือข้อจำกัดที่ไม่เหมาะสมในระหว่างขั้นตอนการทำความเย็นส่งผลให้เกิดการบิดเบี้ยว

โซลูชัน

- อัตราการระบายความร้อนสม่ำเสมอ:รับประกันอัตราการระบายความร้อนที่สม่ำเสมอตลอดการหล่อทั้งหมดเพื่อป้องกันการหดตัวที่แตกต่างกันและการบิดเบี้ยวในภายหลัง

- การอบความร้อนเพื่อบรรเทาความเครียด:นำเสนอกระบวนการอบชุบด้วยความร้อนที่ควบคุมได้เพื่อบรรเทาความเค้นตกค้างและลดการบิดเบี้ยวให้น้อยที่สุด

- การรองรับการหล่อที่เหมาะสม:ออกแบบระบบรองรับที่เหมาะสมสำหรับการหล่อในระหว่างขั้นตอนการทำความเย็นเพื่อป้องกันการบิดเบือน

ข้อบกพร่องภายใน

ข้อบกพร่องภายในของชิ้นงานหล่อสร้างความท้าทายอย่างมากต่อความสมบูรณ์ของโครงสร้างและการทำงานของผลิตภัณฑ์ขั้นสุดท้าย จำเป็นอย่างยิ่งที่จะต้องเจาะลึกถึงรายละเอียดเฉพาะของข้อบกพร่องเหล่านี้ รวมถึงสิ่งที่รวมอยู่ รูระบายอากาศ และการฉีกขาดจากความร้อน เพื่อทำความเข้าใจถึงแหล่งที่มาและนำไปปฏิบัติอย่างมีประสิทธิภาพ

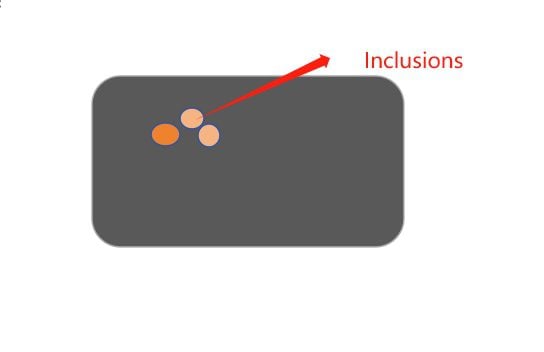

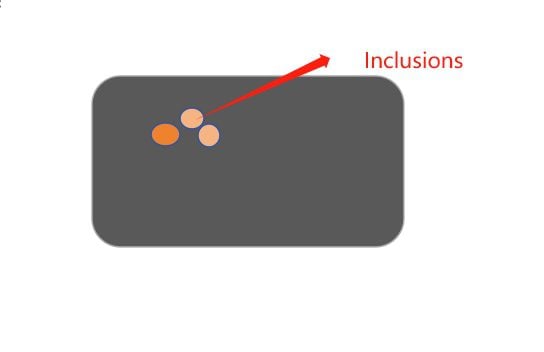

1. การรวม

สิ่งเจือปนคืออนุภาคหรือวัสดุแปลกปลอมที่ติดอยู่ในโลหะหล่อระหว่างกระบวนการหล่อ สิ่งเจือปนเหล่านี้อาจมีตั้งแต่ออกไซด์และวัสดุที่ไม่ใช่โลหะไปจนถึงทรายและอนุภาคที่ทนไฟ การมีสิ่งเจือปนจะทำให้คุณสมบัติทางกลของโลหะลดลง ส่งผลให้ความแข็งแรงลดลงและอาจส่งผลต่อการตกแต่งพื้นผิว

สาเหตุของการรวม

- วัตถุดิบที่ปนเปื้อน:การใช้สารดิบที่ไม่บริสุทธิ์หรือปนเปื้อนจะทำให้มีธาตุแปลกปลอมเข้าไปในโลหะที่หลอมละลาย ส่งผลให้เกิดสิ่งเจือปน

- การเสื่อมสภาพของวัสดุทนไฟ:หากวัสดุทนไฟที่เรียงรายอยู่ภายในแม่พิมพ์หรือเบ้าหลอมเสื่อมสภาพ อนุภาคจากวัสดุเหล่านี้อาจผสมกับโลหะที่หลอมเหลว ทำให้เกิดสิ่งเจือปนได้

- การไล่ก๊าซที่ไม่สมบูรณ์:ก๊าซที่มีอยู่ในโลหะหลอมเหลว หากไม่ได้รับการกำจัดออกอย่างเหมาะสมผ่านกระบวนการไล่ก๊าซ อาจสร้างฟองอากาศและสิ่งเจือปนในระหว่างการแข็งตัวได้

โซลูชัน

- วัตถุดิบคุณภาพสูง:มั่นใจได้ถึงการใช้วัตถุดิบที่บริสุทธิ์และมีคุณภาพสูงเพื่อลดความเสี่ยงต่อการปนเปื้อนและสิ่งเจือปน

- การบำรุงรักษาวัสดุทนไฟอย่างสม่ำเสมอ:ตรวจสอบและบำรุงรักษาวัสดุทนไฟเป็นระยะเพื่อป้องกันการสลายตัวและการแทรกอนุภาคเข้าไปในโลหะที่หลอมละลาย

- เทคนิคการกำจัดก๊าซที่มีประสิทธิภาพ:ใช้กรรมวิธีไล่ก๊าซขั้นสูง เช่น การไล่ก๊าซโดยใช้สุญญากาศหรือก๊าซเฉื่อย เพื่อกำจัดก๊าซออกอย่างหมดจดและลดโอกาสที่ก๊าซจะรวมอยู่ด้วย

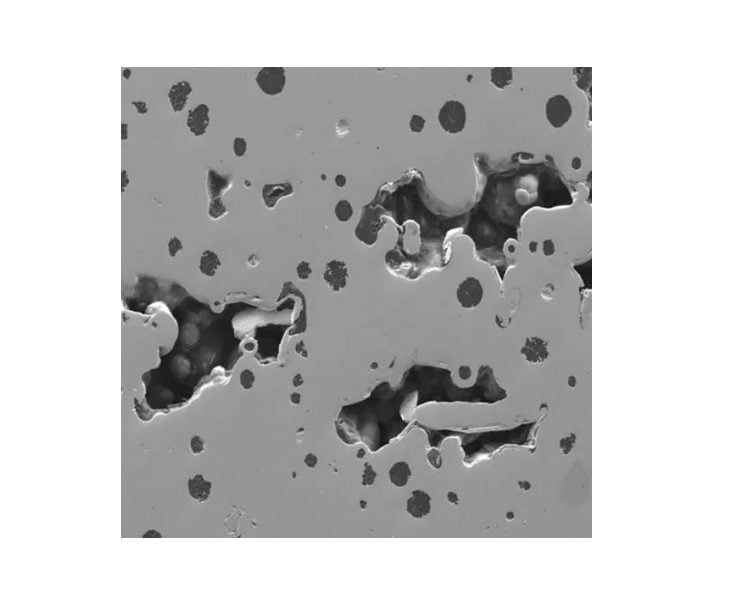

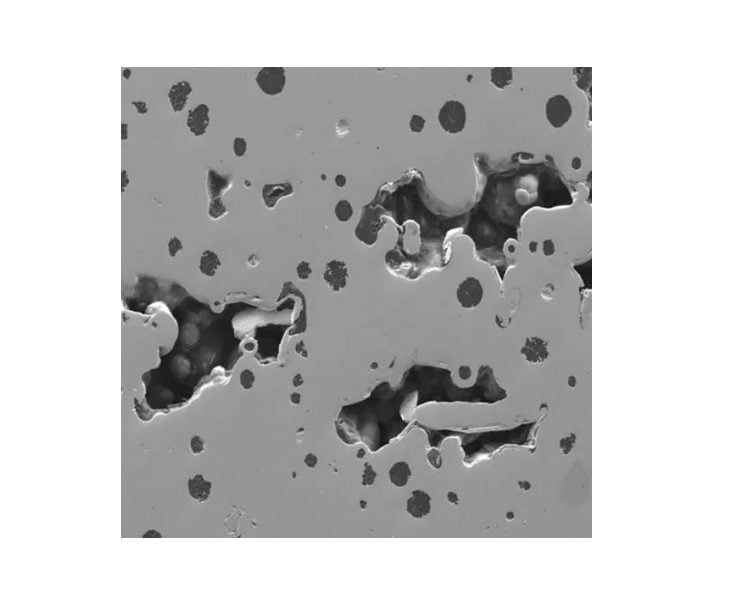

2.ช่องลม

โพรงอากาศเป็นโพรงหรือช่องว่างที่เกิดขึ้นภายในโลหะหล่ออันเนื่องมาจากก๊าซที่กักขังอยู่ในระหว่างกระบวนการทำให้แข็งตัว โพรงเหล่านี้อาจมีขนาดและการกระจายที่แตกต่างกัน ส่งผลต่อทั้งรูปลักษณ์และคุณสมบัติเชิงกลของผลิตภัณฑ์ขั้นสุดท้าย

สาเหตุของการเกิดโพรงอากาศ

- การกักเก็บก๊าซ:การระบายอากาศและการระบายแก๊สที่ไม่เพียงพอในระหว่างกระบวนการหล่ออาจทำให้แก๊สติดอยู่ในโลหะที่หลอมละลาย ทำให้เกิดรูระบายอากาศ

- ความชื้นในทรายหล่อ:ความชื้นที่มากเกินไปในทรายที่ใช้หล่อสามารถทำให้เกิดไอน้ำในระหว่างการหล่อ ส่งผลให้เกิดโพรงอากาศ

- การระบายอากาศของเชื้อราที่ไม่เหมาะสม:หากระบบระบายอากาศของแม่พิมพ์ได้รับการออกแบบไม่ดี อาจทำให้ก๊าซไม่สามารถไหลออกได้ ส่งผลให้เกิดช่องระบายอากาศ

โซลูชัน

- การระบายอากาศและการระบายก๊าซที่ได้รับการปรับปรุง:ปรับปรุงระบบระบายอากาศในแม่พิมพ์และเทคนิคการไล่ก๊าซเพื่อกำจัดก๊าซออกจากโลหะที่หลอมละลายอย่างมีประสิทธิภาพ

- การหล่อทรายที่ได้รับการเพิ่มประสิทธิภาพ:ควบคุมระดับความชื้นในทรายหล่อเพื่อลดการเกิดไอน้ำและการเกิดรูระบายลมตามมา

- การออกแบบการระบายอากาศที่เหมาะสม:ตรวจสอบให้แน่ใจว่าออกแบบและวางช่องระบายอากาศอย่างเหมาะสมเพื่อให้ก๊าซสามารถระบายออกได้และป้องกันไม่ให้เกิดรูระบายอากาศ

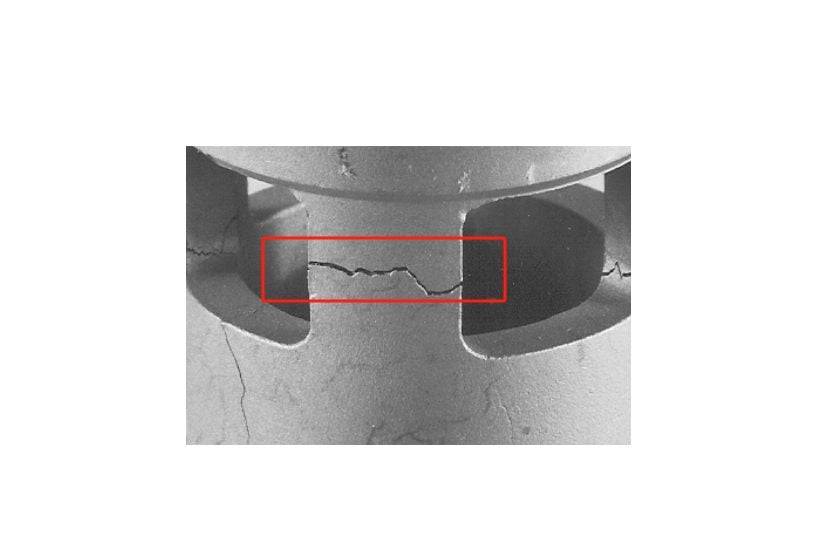

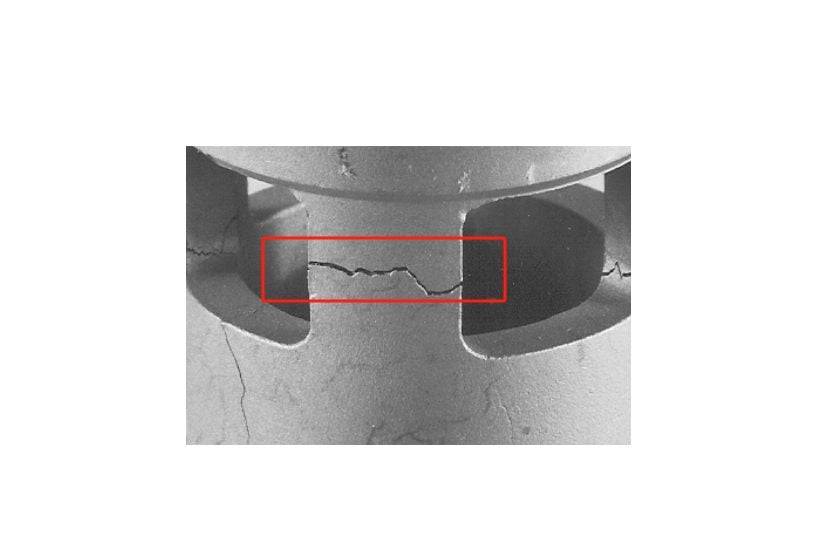

3.น้ำตาร้อน

การฉีกขาดจากความร้อน หรือที่เรียกอีกอย่างว่ารอยร้าวจากความเครียด คือรอยแตกหรือรอยร้าวภายในที่เกิดขึ้นในการหล่อเนื่องจากการระบายความร้อนและการแข็งตัวที่ไม่สม่ำเสมอ

สาเหตุของอาการน้ำตาไหล

- อัตราการระบายความร้อนที่แตกต่างกัน:การเปลี่ยนแปลงอัตราการระบายความร้อนในชิ้นส่วนหล่อทำให้เกิดความเครียดจากความร้อน ส่งผลให้เกิดการฉีกขาดจากความร้อน

- การระบายความร้อนที่จำกัด:การเผื่อไว้สำหรับการหดตัวที่ไม่เพียงพอหรือการรองรับที่ไม่เพียงพอในระหว่างระยะการทำความเย็นจะส่งผลให้เกิดการฉีกขาดจากความร้อน

- คุณสมบัติของวัสดุไม่เพียงพอ:คุณสมบัติของวัสดุที่ไม่ดี เช่น ความเหนียวต่ำ อาจทำให้ชิ้นส่วนหล่อมีแนวโน้มที่จะเกิดการฉีกขาดจากความร้อนได้

โซลูชัน

- เงื่อนไขการทำความเย็นที่ควบคุม:ดำเนินการตามกระบวนการทำความเย็นที่ควบคุมและสม่ำเสมอเพื่อลดอัตราการทำความเย็นที่แตกต่างกันและบรรเทาความเสี่ยงของการฉีกขาดจากความร้อน

- การรองรับการหล่อที่เหมาะสม:ออกแบบระบบรองรับที่เหมาะสมเพื่อป้องกันข้อจำกัดและให้การระบายความร้อนสม่ำเสมอ ลดโอกาสเกิดการฉีกขาดจากความร้อน

- การเลือกวัสดุที่เหมาะสมที่สุด:เลือกวัสดุที่มีคุณสมบัติเหมาะสม เช่น มีความเหนียวเพียงพอ เพื่อต้านทานการเกิดการฉีกขาดจากความร้อน

ข้อบกพร่องของวัสดุแม่พิมพ์

นอกเหนือจากข้อบกพร่องภายในและพื้นผิวของชิ้นงานหล่อแล้ว ข้อบกพร่องของวัสดุแม่พิมพ์ยังส่งผลกระทบต่อคุณภาพของผลิตภัณฑ์ขั้นสุดท้ายอีกด้วย

1.การกัดกร่อนของเชื้อรา

การกัดกร่อนของแม่พิมพ์เป็นข้อบกพร่องที่มีลักษณะเฉพาะคือวัสดุแม่พิมพ์สึกกร่อนไปทีละน้อยในรอบการหล่อที่ต่อเนื่องกัน การกัดกร่อนนี้สามารถส่งผลให้ขนาดของแม่พิมพ์และพื้นผิวที่เคลือบสูญเสียไป

สาเหตุของการกัดกร่อนของเชื้อรา

- อุณหภูมิสูงและการกวนโลหะ:โลหะหลอมเหลวที่อุณหภูมิสูงรวมกับการไหลของโลหะที่ปั่นป่วนสามารถเร่งการกัดกร่อนของเชื้อราได้

- ลักษณะการสึกกร่อนของโลหะหลอมเหลว: โลหะบางชนิด โดยเฉพาะโลหะที่มีสิ่งเจือปนที่มีฤทธิ์กัดกร่อน อาจทำให้พื้นผิวแม่พิมพ์สึกกร่อนมากขึ้น

- การเคลือบแม่พิมพ์ไม่เพียงพอ:สารเคลือบแม่พิมพ์ที่ไม่เพียงพอหรือเสื่อมสภาพอาจทำให้วัสดุแม่พิมพ์สัมผัสกับโลหะที่หลอมละลายโดยตรง จนทำให้เกิดการกัดเซาะได้

โซลูชัน

- เงื่อนไขการหล่อที่เหมาะสมที่สุด:ควบคุมอุณหภูมิของการหล่อและการไหลของโลหะเพื่อลดผลกระทบจากการเสียดสีกับแม่พิมพ์ให้เหลือน้อยที่สุด

- การใช้สารเคลือบแม่พิมพ์ที่มีความยืดหยุ่น:ใช้และดูแลรักษาสารเคลือบแม่พิมพ์คุณภาพสูงเพื่อสร้างเกราะป้องกันระหว่างแม่พิมพ์และโลหะหลอมเหลว

- การบำรุงรักษาปกติ:ตรวจสอบและปรับปรุงแม่พิมพ์เป็นระยะเพื่อแก้ไขสัญญาณของการกัดเซาะและป้องกันไม่ให้ลุกลามมากขึ้น

2.เชื้อราแตกร้าว

สาเหตุของการเกิดเชื้อราแตกร้าว

- ความเครียดจากความร้อน:การทำความเย็นแม่พิมพ์อย่างรวดเร็วและไม่สม่ำเสมออาจทำให้เกิดความเครียดจากความร้อน ส่งผลให้เกิดรอยแตกร้าวได้

- การอุ่นแม่พิมพ์ไม่เพียงพอ:การอุ่นแม่พิมพ์ไม่เพียงพออาจทำให้เกิดการช็อกจากความร้อน ส่งผลให้เกิดรอยแตกร้าวในระหว่างการหล่อ

- ความล้าของวัสดุ:การเปลี่ยนแปลงอุณหภูมิซ้ำๆ และสัมผัสกับโลหะหลอมเหลวอาจทำให้เกิดความล้าของวัสดุแม่พิมพ์ ส่งผลให้เกิดการแตกร้าวได้

โซลูชัน

- อัตราการทำความเย็นที่ควบคุม:ดำเนินการตามกระบวนการระบายความร้อนที่ควบคุมและสม่ำเสมอเพื่อลดความเครียดจากความร้อนและลดโอกาสที่เชื้อราจะแตกร้าว

- การอุ่นแม่พิมพ์อย่างถูกต้อง:ต้องแน่ใจว่าได้อุ่นแม่พิมพ์ล่วงหน้าอย่างเพียงพอเพื่อลดการช็อกจากความร้อนและการแตกร้าวที่เกี่ยวข้อง

- การเลือกวัสดุ:เลือกวัสดุแม่พิมพ์ที่มีเสถียรภาพทางความร้อนและทนต่อความล้าเพียงพอเพื่อป้องกันการแตกร้าว

3. เชื้อราบวม

การบวมของแม่พิมพ์หมายถึงการขยายตัวหรือการเสียรูปของวัสดุแม่พิมพ์ในระหว่างกระบวนการหล่อ ส่งผลให้ขนาดของผลิตภัณฑ์ขั้นสุดท้ายไม่แม่นยำ

สาเหตุของการเกิดเชื้อราบวม

- ปฏิกิริยากับโลหะหลอมเหลว:วัสดุแม่พิมพ์บางชนิดอาจทำปฏิกิริยากับโลหะบางชนิด ทำให้เกิดการบวมหรือเสียรูป

- การระบายความร้อนไม่เพียงพอ: การระบายความร้อนแม่พิมพ์ไม่เพียงพอในระหว่างกระบวนการหล่ออาจทำให้เกิดการดูดซับความร้อนมากเกินไปและเกิดการบวมได้

- การย่อยสลายวัสดุ: การสัมผัสกับโลหะหลอมเหลวอย่างต่อเนื่องสามารถทำให้วัสดุแม่พิมพ์เสื่อมสภาพลง ส่งผลให้เกิดการบวมขึ้น

โซลูชัน

- การทดสอบความเข้ากันได้:ตรวจสอบความเข้ากันได้ระหว่างวัสดุแม่พิมพ์และโลหะหล่อเพื่อป้องกันปฏิกิริยาที่ไม่พึงประสงค์ที่นำไปสู่การบวม

- เพิ่มประสิทธิภาพการระบายความร้อน:ใช้กลยุทธ์การระบายความร้อนที่มีประสิทธิภาพเพื่อรักษาความสมบูรณ์ของโครงสร้างแม่พิมพ์และป้องกันการดูดซับความร้อนที่มากเกินไป

- การตรวจสอบและเปลี่ยนอะไหล่ตามกำหนด:ตรวจสอบแม่พิมพ์เป็นระยะๆ เพื่อดูว่ามีสัญญาณเสื่อมสภาพหรือไม่ และเปลี่ยนแม่พิมพ์ใหม่หากจำเป็นเพื่อป้องกันการบวม

การป้องกันและการควบคุมคุณภาพ

การรับประกันคุณภาพของงานหล่อต้องอาศัยการผสมผสานระหว่างมาตรการป้องกัน ขั้นตอนการควบคุมคุณภาพที่เข้มงวด และเทคนิคการตรวจสอบขั้นสูง

เทคโนโลยีการหล่อขั้นสูง

เทคโนโลยีการหล่อขั้นสูงมีบทบาทสำคัญในการปรับปรุงคุณภาพโดยรวม ประสิทธิภาพ และความแม่นยำของกระบวนการหล่อ เทคโนโลยีเหล่านี้ใช้ประโยชน์จากวิธีการอันล้ำสมัยเพื่อรับมือกับความท้าทายทั่วไปและเพิ่มประสิทธิภาพการผลิตชิ้นงานหล่อคุณภาพสูง

1. การออกแบบด้วยคอมพิวเตอร์ช่วย (CAD) และการจำลอง

การออกแบบด้วยคอมพิวเตอร์ช่วย (CAD) ช่วยให้สร้างแบบจำลองดิจิทัลของชิ้นส่วนหล่อที่มีรายละเอียดและแม่นยำ ผู้ผลิตสามารถวิเคราะห์ได้ว่าโลหะหลอมเหลวจะไหล แข็งตัว และอาจเกิดข้อบกพร่องได้อย่างไร โดยผ่านการจำลอง ความเข้าใจเชิงป้องกันนี้ทำให้สามารถปรับการออกแบบได้ก่อนเริ่มกระบวนการหล่อจริง ซึ่งจะช่วยลดโอกาสเกิดข้อบกพร่อง

2. การพิมพ์ 3 มิติในรูปแบบการหล่อ

เทคโนโลยีการพิมพ์ 3 มิติช่วยให้สามารถผลิตรูปแบบการหล่อที่ซับซ้อนได้อย่างแม่นยำ วิธีการนี้ไม่เพียงแต่ช่วยเร่งกระบวนการสร้างรูปแบบเท่านั้น แต่ยังช่วยให้สามารถสร้างรูปทรงเรขาคณิตที่ซับซ้อนซึ่งอาจเป็นเรื่องท้าทายสำหรับวิธีการแบบเดิมได้อีกด้วย ความแม่นยำของรูปแบบที่ได้รับการปรับปรุงจะช่วยลดข้อบกพร่องในการหล่อโดยรวม

โดยทั่วไปจะตรวจจับข้อบกพร่องภายในของชิ้นงานหล่อได้อย่างไร?

การตรวจจับข้อบกพร่องภายในชิ้นงานหล่อมักใช้การทดสอบแบบไม่ทำลายหลายวิธี วิธีการเหล่านี้สามารถช่วยค้นหาปัญหาต่างๆ ในชิ้นงานหล่อ เช่น รูพรุน ตะกรันที่เกาะติด รอยแตกร้าว เป็นต้น ต่อไปนี้เป็นวิธีการทั่วไปบางประการสำหรับการตรวจจับข้อบกพร่องภายในชิ้นงานหล่อ:

เทคนิคการตรวจสอบ |

|

การตรวจเอ็กซ์เรย์ | วิธีนี้มีประสิทธิภาพมากในการตรวจจับข้อบกพร่องที่มีความแตกต่างของความหนาแน่นสูง (เช่น รูพรุน การรวมตัวของตะกรัน ฯลฯ) |

การทดสอบด้วยคลื่นเสียงความถี่สูง (UT) | คลื่นอัลตราโซนิกใช้ตรวจจับข้อบกพร่องต่างๆ ภายในชิ้นงานหล่อ เช่น รูพรุน ตะกรันที่รวมอยู่ รอยแตกร้าว เป็นต้น |

การทดสอบอนุภาคแม่เหล็ก (MT) | โดยการใช้หรือพ่นอนุภาคแม่เหล็กด้วยสนามแม่เหล็กที่ใช้ สามารถสังเกตเห็นการรวมตัวของอนุภาคแม่เหล็กอันเกิดจากรอยแตกร้าวเพื่อค้นหาข้อบกพร่องได้ |

การทดสอบกระแสวน (ET) | ด้วยการนำกระแสสลับเข้ามาใช้บนพื้นผิวของการหล่อและการตรวจติดตามการเปลี่ยนแปลงของกระแสวนเพื่อตรวจจับข้อบกพร่องบนพื้นผิวและใกล้พื้นผิว |

การทดสอบด้วยรังสี (RT) | คล้ายกับการทดสอบด้วยรังสีเอกซ์ แต่ใช้สนามแม่เหล็กรังสีเอกซ์ วิธีนี้ยังมีประสิทธิภาพในการค้นหาข้อบกพร่อง เช่น รอยแตกร้าว |

เอกซ์เรย์คอมพิวเตอร์ (CT) | ใช้รังสีเอกซ์หรือแหล่งกำเนิดรังสีอื่นๆ เพื่อสร้างภาพตัดขวางสามมิติโดยการฉายจากหลายมุม ซึ่งมีประโยชน์ในการตรวจจับโครงสร้างภายในที่ซับซ้อนและข้อบกพร่องเล็กๆ น้อยๆ |

สรุป

ข้อบกพร่องในการหล่อโลหะคือความผิดปกติที่ไม่พึงประสงค์ซึ่งเกิดขึ้นระหว่างกระบวนการหล่อโลหะ ข้อบกพร่องดังกล่าวจะเพิ่มต้นทุนการผลิตและของเสีย และอาจทำให้ผลิตภัณฑ์และชิ้นส่วนต่างๆ ทำงานได้ไม่เป็นไปตามที่ออกแบบไว้ หลังจากทำความเข้าใจข้อบกพร่องของการหล่อโลหะประเภทต่างๆ และสาเหตุของการเกิดข้อบกพร่องแล้ว สิ่งสำคัญคือต้องป้องกันข้อบกพร่องในการหล่อโลหะไว้ล่วงหน้า