- No.336 Yunhe Road, Dongying, Shandong, Çin

Havacılık malzemeleri, havacılık mühendisliği ve teknolojisinin gelişmesinde belirleyici faktörlerden biri olan uçaklarda ve güç ünitelerinde, aksesuarlarında ve aletlerinde kullanılan her türlü malzemedir ve havacılık malzeme bilimi de malzeme biliminin öncü bir dalıdır.

Havacılık malzemeleri, yaşlanma ve korozyon direncinin yanı sıra yüksek ve düşük sıcaklıklara karşı mükemmel dirence sahiptir ve uzay ortamına uyum sağlayabilir.

Uçaklarda kullanılan çeşitli malzeme türleri ve bunların güç üniteleri, aksesuarları ve aletleri, havacılık ve uzay mühendisliği teknolojisinin gelişmesinde belirleyici faktörlerden biridir. Havacılık malzeme bilimi, malzeme biliminin öncü bir dalıdır. Uçak tasarımı, malzeme bilimine sürekli olarak yeni konular getirir ve havacılık malzemeleri biliminin gelişimini destekler; çeşitli yeni malzemelerin ortaya çıkması, uçak tasarımı için yeni olanaklar sağlar ve havacılık teknolojisinin gelişimini büyük ölçüde teşvik eder.

Havacılık malzemelerinin gelişimi aşağıdaki üç faktöre bağlıdır:

Havacılık malzemeleri, yüksek gerilim ve atalet kuvvetlerine ek olarak, kalkış ve iniş, motor titreşimi, dönen parçaların yüksek hızda dönmesi, manevra uçuşu ve ani rüzgarlar gibi faktörlerin neden olduğu şok yüklere ve değişken yüklere maruz kalır. Motor gazı ve güneş ışınımı, uçağın yüksek sıcaklıkta bir ortamda olmasına neden olur ve uçuş hızı arttıkça aerodinamik ısıtma etkisi ön plana çıkarak “termal bariyerler” oluşmasına neden olur. Ek olarak, ses altı hızlarda stratosferde değişen sıcaklıklara da bağlı olarak, yüzey sıcaklığı yaklaşık -50 ℃'ye düşecek, şiddetli kış ortamı sıcaklığının topraklarındaki kutup dairesi -40 ℃'nin altında olacak, metal bileşenler veya kauçuk Gevrekleşme fenomenine yatkın lastikler. Benzin, kerosen ve diğer yakıtlar ve çeşitli yağlayıcılar, hidrolik yağı, metal malzemelerin çoğunu korozyona uğratmak için, metalik olmayan malzemeleri şişmeye ve güneş ışınımına, rüzgar ve yağmur erozyonuna, yeraltı nemli ortamda uzun süreli kalıp depolamaya neden olur. polimer malzemelerin yaşlanma sürecini hızlandırır.

Atmosferde veya uzayda uzun süre görev yapan ve ekstrem ortamlarda hizmet veren ancak aynı zamanda son derece yüksek güvenilirliğe ve emniyete, mükemmel uçuş ve manevra kabiliyetine sahip olan havacılık araçları, aerodinamik ihtiyaçları, işlenebilirlik gereksinimlerini ve kullanımını karşılamak için yapıyı optimize etmenin yanı sıra bakım gereksinimleri, aynı zamanda malzemenin mükemmel özelliklerine ve işlevlerine de bağlıdır.

Yapının kütlesini azaltmak için, yoğunluğun %30 oranında azaltılması, mukavemetin %50 oranında arttırılmasından daha faydalıdır. Alüminyum alaşımları, titanyum alaşımları ve kompozit malzemeler, uçuş maliyetini düşürürken aracın taşıma kapasitesini, manevra kabiliyetini ve menzilini geliştirebilen yüksek özgül mukavemet ve sertliğe sahip ana havacılık yapısal malzemeleridir.

Ultra yüksek dayanımlı çelik (akma dayanımı >1380 MPa), havacılık ve uzay mühendisliğinin %10'undan fazlasında kullanılmayacaktır. Süpersonik avcı uçakları gibi modern uçaklar için, ultra yüksek dayanımlı çelik miktarı %5 ila %10 arasında stabilize edilir ve çekme dayanımı 600 ila 1850MPa'dır, bazen 1950MPa'ya kadar çıkabilir, kırılma tokluğu KIc = 78 ila 91MPa-m1'dir /2. Gövde yük taşıyan yapısal parçalarda kullanılan aktif aşındırıcı ortamda, genellikle yüksek mukavemetli korozyona dayanıklı çelik kullanmak, uçağı seçmek için hidrojen yakıtlı motorlarla donatılmış Sıvı hidrojende hizmet için bir bileşen malzemesi olarak karbonsuz korozyona dayanıklı çelik ve hidrojen ortamı.

Metal matrisli kompozitler, yüksek sıcaklık reçine matrisli kompozitler, seramik matrisli kompozitler ve karbon/karbon kompozitler, havacılık alanında giderek daha önemli bir rol oynamaktadır. Karbon/karbon kompozitleri, karbonun refrakterliğini karbon fiberin yüksek mukavemeti ve sertliği ile birleştirir, üstün termal kararlılığa ve mükemmel termal iletkenliğe sahiptir ve 2500°C'de hala önemli bir güç ve tokluğa sahiptir ve yoğunluk bunun sadece 1/4'üdür. yüksek sıcaklık alaşımlarından. Hibrit kompozitler, örneğin karbon fiber kompozitlere cam fiber eklenmesi darbe özelliklerini geliştirebilirken, cam fiber takviyeli plastiğe karbon fiber eklenmesi sertliğini artırabilir.

İnsanlı uzay aracı bölümlerinin yapısal malzemelerinin çoğu, alüminyum alaşımı, titanyum alaşımı, uzay mekiği yörünge aracı gibi kompozit malzemeler, çoğunlukla alüminyum alaşımından yapılmış, ana çerçevenin bir parçası olan Çene alaşımından yapılmış ana motor itme yapısını destekliyor. boron fiber takviyeli alüminyum alaşımlı metal matris kompozit malzemeler kullanan orta gövde, panel için grafit fiber takviyeli epoksi reçine kompozit malzemeye özel kağıt petek sandviç yapısı kullanan kargo bölmesi kapıları. Füze kafası, uzay aracı yeniden giriş modülü dış yüzeyi ve roket motoru iç yüzeyi, ısı akışının etkisi altında ablatif malzemeleri kullanmak için, ablatif malzemeler ayrışma, erime, buharlaşma, süblimasyon, erozyon ve diğer fiziksel ve kimyasal değişiklikler olabilir, kütle Malzeme yüzeyinin tüketimi, çok fazla ısıyı uzaklaştırmak için, aracın iç kısmına, soğutma roket motorunun yanma odasına ve nozüle ısı akışı olduğunda atmosferin yeniden girişini önleme amacına ulaşmak için. Kabin içinde uygun bir çalışma sıcaklığını korumak için, kalan kabin bölümünde radyasyon ısı koruma önlemleri almak, dış kaplama yüksek sıcaklığa dayanıklı nikel bazlı alaşım veya berilyum levha, iç yapı ısıya dayanıklı Çene alaşımı, dış kısım cilt ve kuvars elyafı, cam elyafı kompozit seramikler ve iyi ısı yalıtım özelliklerine sahip diğer malzemelerle doldurulmuş iç yapı.

İnsanlı uzay uçuşu, ay keşifleri ve derin uzay araştırmaları, yüksek çözünürlüklü uydular, hiper hızlı araçlar, yeniden kullanılabilir fırlatma araçları, uzay manevra araçları ve diğer uzay projelerinin uygulanması ve sürekli geliştirilmesiyle, malzemeler için yeni ve daha zorlu gereksinimler ortaya atılıyor. uzay uçuşu için yeni malzemelerin geliştirilmesi için fırsatlar ve itici güç ve malzemeler alanında, malzeme sistemlerinin yenilenmesinde, temel ham maddelerin bağımsız korunmasında ve mühendislik uygulamalarında mümkün olduğunca erken olmalıdır. Malzeme alanı, malzeme sistemi inovasyonunda, temel hammaddelerin bağımsız garantisinde ve mühendislik uygulamalarında mümkün olan en kısa sürede büyük bir atılım yapmalıdır.

Ayrıca, A380'in yeni bir laminat türü olan %3 GLARE kullanması gibi, lamine kompozit malzemelerin havacılık ve uzay mühendisliğindeki uygulaması giderek daha yaygın hale geliyor. Laminat, iki farklı türde malzemeyi basınçla lamine eden, genellikle üst panel, üst tutkal tabakası, çekirdek malzemesi, alt tutkal tabakası, alt panelden oluşan, mukavemeti ve sertliği ayrı panel malzemesininkinden daha yüksek olan kompozit bir malzemedir. veya çekirdek malzeme ve nakliye uçakları ve savaş uçakları için uygulanmıştır. GLARE laminat, Şekil 1'de gösterildiği gibi, çok sayıda ince alüminyum plaka katmanını ve tek yönlü cam elyaf prepreg (epoksi yapıştırıcı ile emprenye edilmiş) lamine etmek ve sıcak preslemek için basınçla (veya sıcak pres tankıyla) yapılır. elyaf prepreg tabakasına yapışmayı kolaylaştırmak için işlenir. Ticari olarak üretilebilen ve ihtiyaca göre farklı kalınlıklarda yapılabilen GLARE laminat çeşitleri Tablo 1'de verilmiştir. Elyaflar 2, 3, 4 kat vs. olabilir ve elyaf içeriği ve yönü tabloya uygun olabilir ve her bir GLARE laminat tipi, özel ihtiyaçlara göre ayarlanabilen farklı biçimlere sahip olabilir.

Havacılık malzemeleri, yalnızca havacılık ürünlerinin geliştirilmesi ve üretimi için malzeme garantisi değil, aynı zamanda havacılık ürünlerinin yenilenmesini teşvik etmek için teknik temeldir. Malzemelerin doğası gereği, havacılık malzemeleri dört kategoriye ayrılır: metalik malzemeler, inorganik metalik olmayan malzemeler, polimer malzemeler ve gelişmiş kompozit malzemeler; Fonksiyon kullanımına göre yapısal malzemeler ve fonksiyonel malzemeler 2 kategoriye ayrılabilirler. Yapısal malzemeler için en kritik gereksinimler, hafiflik ve yüksek mukavemet ve yüksek sıcaklık korozyon direncidir; fonksiyonel malzemeler arasında mikroelektronik ve optoelektronik malzemeler, sensöre duyarlı eleman malzemeleri var mı? Fonksiyonel seramik malzemeler, fiber optik malzemeler, bilgi ekranı ve depolama malzemeleri, gizli malzemeler ve akıllı malzemeler.

Havacılık malzemeleri için, 3 ana malzeme kategorisi, uçak gövdesi malzemeleri, motor malzemeleri ve havadaki ekipman malzemeleri içerir. Ve havacılık malzemeleri, fırlatma aracı ok gövdesi malzemelerini, roket motoru malzemelerini, uzay aracı malzemelerini ve havacılık fonksiyonel malzemelerini içerir.

Özellikle malzeme düzeyinde, havacılık malzemeleri, alüminyum alaşımları, titanyum alaşımları, magnezyum alaşımları ve diğer hafif alaşımlar, ultra yüksek dayanımlı çelikler, yüksek sıcaklık titanyum alaşımları, nikel bazlı yüksek sıcaklık alaşımları, intermetalik bileşikler (titanyum-alüminyum sistemi, niyobyum-alüminyum sistemi, molibden-silikon sistemi). Ateşe dayanıklı metaller ve alaşımları ve diğer yüksek sıcaklık metal yapı malzemeleri, cam elyafı, karbon elyafı, aromatik amid elyafı, aromatik heterosiklik elyaf, ultra yüksek moleküler ağırlıklı polietilen elyafı ve diğer kompozit takviye malzemeleri, epoksi reçinesi, bismaleimid reçinesi, ısıyla sertleşen poliimid reçinesi , fenolik reçine, siyanat reçine, poliaril asetilen reçine ve diğer kompozit matris malzemeleri, gelişmiş metal bazlı ve inorganik metal olmayan bazlı kompozitler, gelişmiş intermetalik bileşik bazlı kompozitler, gelişmiş seramik malzemeler, gelişmiş karbon/karbon kompozitler ve gelişmiş fonksiyonel malzemeler.

Uçak gövdesi yapısal malzemelerinin bileşim oranının tahmini, 21. yüzyılın başlarında baskın malzemenin alüminyum alaşımı olduğunu göstermektedir. Havacılık teknolojisi için alüminyum alaşımları geliştirirken çözülmesi gereken ilk sorun, yüksek operasyonel güvenilirlik ve iyi işçilik sağlarken yapısal kütlenin nasıl azaltılacağıdır. Çözülmesi gereken acil sorun, iyi kaynak özelliklerine sahip yüksek mukavemetli alüminyum alaşımlarının geliştirilmesi ve bunların yekpare kaynaklı yapıların imalatında kullanılmasıdır. Aracın faydalı yükünü arttırmanın yolu, mukavemeti artırmak veya (dayanımı düşürmeden) yoğunluğunu azaltmaktır.

Alüminyumun lityum ile alaşımlanması, alaşım yoğunluğunu azaltır ve elastisite modülünü arttırır. 0.5 mm'den daha ince saclar da dahil olmak üzere alüminyum-lityum (Al – Li) alaşımlı saclar, şerit rulo haddeleme ile üretilmiştir.

Alüminyum taban katmanı kompozitlerinin kullanımı, olağanüstü düşük çatlak genleşme oranları (geleneksel malzemelerin 1/20 ~ 1/10'u), yüksek mukavemet (%50 ila 100) ile karakterize edilen uçak kaplamalarının güvenilirliğini, hizmet ömrünü ve taşıma yükünü önemli ölçüde artırabilir. % artış) ve kırılma tokluğu ve düşük yoğunluk (%10 ila %15 azalma). Çatlak perçin malzemesi çok ümit vericidir.

Modern uçak yapılarında çelik kullanımı %5 ila %10 arasında sabitken, süpersonik avcı uçakları gibi bazı uçaklarda çelik amaca özel bir malzemedir.

Yüksek mukavemetli çelikler tipik olarak yüksek sertlik, yüksek özgül mukavemet ve yüksek yorulma ömrünün yanı sıra iyi orta sıcaklık mukavemeti, korozyon direnci ve bir dizi başka parametre gerektiren yapısal bileşenlerde kullanılır. Çelik, hem yarı mamullerin üretiminde hem de karmaşık yapısal parçaların imalatında, özellikle kaynağın son işlem olduğu kaynaklı yapısal parçaların üretiminde vazgeçilmez bir malzemedir.

Uzun bir süredir, uçak imalat endüstrisinde en çok kullanılan çelik, 1600 ~ 1850MPa mukavemet seviyesi ve yaklaşık 77.5 ~ 91MPa/m2 kırılma tokluğu ile orta alaşımlı yüksek dayanımlı çeliktir. Şu anda, aynı kırılma tokluğu indeksini koruyarak, çeliğin minimum mukavemet seviyesi 1950MPa'ya yükseltildi, ancak aynı zamanda yüksek çatlama dirençli, yüksek mukavemetli kaynaklı yapısal çeliğin yeni bir ekonomik alaşımı geliştirildi.

Yüksek mukavemetli çeliğin geliştirme yönü, metalurjik üretim sürecini daha da iyileştirmek, 2100 ~ 2200MPa yüksek güvenilirlikli yapısal çelik mukavemet performans seviyesi geliştirmek için en iyi kimyasal bileşimi ve ısıl işlem spesifikasyonlarını seçmektir.

Gövde taşıyıcı yapı parçalarında kullanılan aktif aşındırıcı ortamın rolünde, özellikle tüm hava koşullarında taşıyıcı yapı parçalarının kullanımında, yüksek mukavemetli korozyona dayanıklı çeliğin yaygın kullanımı, bu çeliğin mukavemet seviyesi benzerdir. alaşımlı yapısal çelik, güvenilirlik parametreleri (kırılma tokluğu, korozyon çatlama mukavemeti, vb.) alaşımlı yapısal çeliği büyük ölçüde aştı.

Yüksek mukavemetli çeliğin avantajları şunlardır: kaynak yapmak için farklı kaynak yöntemleri kullanılabilir, yük taşıyan yapısal parçaların kaynağı, ısıl işlem görmeden kaynaktan sonra, sıcak durumda veya soğuk durumda, iyi bir delinebilirliğe sahiptir, vb. ..

Yüksek mukavemetli çelik malzemelerin en umut verici uygulaması, korozyona dayanıklı çeliğin martensitik tipi düşük karbon dispersiyonu ve geçiş tipi östenitik - martensitik çeliktir; araştırmalar, yüksek güvenilirlik ve iyi işçilik koşullarının sürdürülmesinde önemli ölçüde artabileceğini göstermektedir. yüksek mukavemetli korozyona dayanıklı çeliğin mukavemet seviyesi.

Düşük sıcaklık teknolojisi ve ekipmanı, yüksek mukavemetli korozyona dayanıklı çeliğin özel bir uygulama alanıdır ve gelişme için iyi beklentileri olan uçaklar için hidrojen yakıtlı motorlarla donatılmış geliştirme yönü, sıvı hidrojen ve çalışmak için hidrojen ortamında olmalıdır. araştırma yönü olarak karbon içermeyen korozyona dayanıklı çelikte.

Gövde parçalarındaki titanyum alaşımı oranını iyileştirme potansiyeli oldukça büyük, tahminlere göre, yolcu uçağı gövdesindeki titanyum alaşımı oranı %20'ye ulaşacak, askeri uçak gövdesi uygulamalarının oranı ise %50'ye çıkacak mı? Önerme bunu sağlamaktır.

Titanyum alaşımı daha yüksek mukavemete ve güvenilirliğe sahiptir; sıcaklık kullanımını daha da geliştirmek; yüksek işlem performansı ve iyi kaynaklanabilirlik ile; çeşitli yarı mamul ürünler üretebilir; olgun alaşımların ve süreçlerin kullanımının yapısında mümkün olduğunca yapının şeklini iyileştirmek, yeni tasarım çözümleri geliştirmek.

Yüksek mukavemetli titanyum alaşımlarının kullanılması, yapının ağırlığını, güvenilirliğini ve işlenebilirliğini geliştirirken yapının kütlesini azaltabilir. Hem yüksek mukavemete (1350 MPa) hem de yüksek işlenebilirliğe sahip, endüstriyel saf demirden dört kat daha güçlü olacak ve endüstriyel saf titanyuma benzer işlem özelliklerine sahip bir levha alaşımı geliştirmeyi planlıyoruz; ayrıca daha yüksek termal mukavemete, termal stabiliteye ve hizmet ömrüne sahip "alfaya yakın" termal olarak güçlü bir titanyum alaşımı geliştirip kullanacağız.

Titanyum alaşımlarının geliştirme yönlerinden biri, özellikle "alfaya yakın" termal dayanımlı titanyum alaşımının yüksek kararlılığı ve uzun ömrü ile birlikte yüksek termal dayanımı geliştirmek ve kullanmaktır. 6. nesil uçak motoru, katı solüsyonla güçlendirilmiş ve intermetalik bileşikle güçlendirilmiş titanyum alaşımlı plakalar kullanacak.

Titanyum-alüminyum bileşik bazlı alaşım, araştırmanın gelecekteki yönüdür, 700 ~ 900 ℃ sıcaklıkta "γ" alaşımı, çelikten ve termal mukavemetli alaşımdan daha spesifik termal mukavemet, ancak plastisite zayıf.

Termal olarak güçlü titanyum alaşımları geliştirmenin yeni yönü, β katı çözelti bazlı alaşımlarla güçlendirilmiş intermetalik bileşiklerin kullanılmasıdır. Bu alaşım, 600 ~ 700°C sıcaklıklarda yüksek termal mukavemet ve tatmin edici plastiklik özellikleri ile karakterize edilir. Mevcut titanyum alaşımlarıyla karşılaştırıldığında, bu tip titanyum alaşımının geliştirilmesi, mukavemette ve termal mukavemette %25 ila %30'luk bir artışla sonuçlanabilir.

Vurgu, alaşım kimyası, döküm ve deformasyon süreçlerinin optimize edilmesi üzerinde olmalıdır. Optimum ısıl işlem spesifikasyonlarının seçimi ve yeni parça tasarım yöntemlerinin benimsenmesi, servis sıcaklığındaki artışın ve kütle azalmasının belirleyici faktörler olduğu uçak motorları ve havacılık teknolojisi ekipmanlarının yapısında intermetalik bileşiklerin kullanılmasına izin verecektir.

Havacılık teknolojisindeki gelişme düzeyini temsil eden önemli bir sembol, kullanılan polimer kompozitlerin sayısıdır, polimer kompozitler, iyi yapısal özellikler ve özel özellikler ile birleştiğinde, havacılık alanında yaygın olarak kullanılan, özgül mukavemet ve özgül sertlik açısından çok belirgin bir üstünlüğe sahiptir. ? Airbus A3XX uçağı, %25'e kadar polimer kompozitleri kullanacak.

Matris olarak karbon elyaf takviyeli plastiklerle polimer kompozitlerin kullanılması, yapısal kütleyi azaltmak için etkili önlemlerden biridir. Polimer kompozitler genellikle yüksek sertlik (elastik modül 196 GPa) ve yüksek sıcaklık boyutsal kararlılığı ile karakterize edilen ve aynı zamanda yüksek basınç dayanımını (1000 MPa) koruyan yüksek elastik modüllü karbon fiber takviyeli plastikleri ifade eder. Yeni nesil havacılık teknolojisi ekipmanlarında karbon fiber takviyeli plastiklerin kullanılması, kuyruk bileşenlerinin, özellikle kuyruk ucu bileşenlerinin aerodinamik sertliğini artırabilir, yapısal kütleyi azaltabilir ve gerekli uçuş teknolojisi kalitesini sağlayabilir. Yüksek modüllü karbon elyaf takviyeli plastiklerin bu özellikleri, düşük yoğunlukla birleştiğinde, uzay istasyonlarının montajı ve bakımı için manipülatörlerin imalatına izin verir. Önümüzdeki birkaç yıl içinde çözülmesi gereken problemler şunları içerir: özellikle çalışma sıcaklığını 400 ℃'ye çıkarmak için yapısal özelliklerin ve karbon fiber takviyeli plastiklerin özel özelliklerinin daha da iyileştirilmesi.

Yapısal bir malzeme olarak, yeni kompozit malzemeler - organik plastikler giderek daha önemli bir rol oynayacaktır. Son yıllarda 2. nesil organik plastikler geliştirilmekte, tek amaçlı organik plastiklerin σb (çekme mukavemeti) değeri 3000 ~ 3200MPa'ya ulaşmış, E değeri 130G Pa'ya yükselmiştir. Deneysel araştırmalar, elastiki elde etmenin mümkün olduğunu göstermektedir. 200 ~ 250GPa organik plastiklerin modülü, bunun aslında çalışma sıcaklığı aralığını 1 kat (205 ~ 300 ℃) genişletmek olduğu belirtilmelidir. Kompozitin su emilimini önemli ölçüde azaltmak da mümkündür. Modern organik plastikler ve özellikle geleceğin plastikleri, özgül güç ve esneklik modülü açısından bilinen tüm polimerleri aşacak mı? metal ve seramik matrisli kompozitler.

Şu anda, prepreg işlemi ile üretilen cam elyaf takviyeli plastikler ve karbon elyaf takviyeli plastik yapısal parçalar giderek daha fazla kullanılmaktadır. Bu işlem kullanıldığında, normal ve karmaşık eğriliğe sahip parçalar tek bir işlemde yapılabilir. Geleneksel polimer kompozitlerle karşılaştırıldığında, prepreg bazlı kompozitlerin özelliği, çatlama direncinde %40 ila %50'lik bir artıştır. Kesme mukavemeti %20 ile %50 arasında artırıldı mı? Yorulma mukavemetinde ve kalıcı mukavemette %20 ila %35 artış? Bu kompozit malzeme ile işçilik ve enerji tüketimi 1/2 oranında azaltılabilir; yapısal kütle (özellikle petek dolgu durumunda) %50 oranında azaltılabilir ve yapısal sızdırmazlık 5 kat iyileştirilebilir.

En iyi alaşımlama ve en iyi organizasyon yöntemi ile özel alaşımların geliştirilmesi, tek kristal bıçağın performansını önemli ölçüde artırabilir, en umut verici alaşımlardan biri, sıcak mukavemetli nikel alaşımının çinko alaşımıdır.

Nikel içeren alaşımlar daha yüksek çalışma sıcaklıklarına ve daha yüksek dayanım dayanım özelliklerine sahip olup, %1000100 ila %300 içeren test alaşımları için σ6> 7 MPa rekor dayanım dayanım değerleri elde edilmiş, böylece 6. soğutma kanallı tek kristal kanatların geliştirilmesi sağlanmıştır. nesil motorlar. Nikel içeren alaşım kullanılarak türbin giriş sıcaklığı 2000 ~ 2100K'ye yükseltilebilir, soğutma havası tüketimi %30 ~ %50 oranında azaltılabilir ve soğutma havası ayarlandığında kanat servis ömrü 1 ~ 3 kat uzatılabilir. tüketim aynıdır.

Gaz türbini motoru disk malzemeleri için gereksinimler, kanat malzemeleri için olan gereksinimlerden biraz farklıdır: İlk olarak, türbin diskinin çalışma sıcaklığı, kanadınkinden daha düşüktür; ikincisi, malzeme güvenilirliği için gereksinimler artar. Türbin disk alaşımlarının performansını iyileştirmek için yukarıdaki gereklilikler, alaşımlama ilkesinin geliştirilmesi, güçlendirme mekanizmasının iyileştirilmesi ve eritme, deformasyon ve ısıl işlem için yeni teknolojik yöntemler geliştirme gibi kapsamlı bir yaklaşımla çözülmelidir.

Bugün uçak motoru imalat endüstrisinin karşı karşıya olduğu özel sorun, örneğin kaynaklı magazinler geliştirmektir. yangın tüpü ve bir dizi diğer sıcak alan kaynaklı yapısal bileşenler. Yangın tüpü malzemelerinin geliştirilmesindeki ana sorun, yapısal sertliklerini iyileştirmektir, bu sorunun çözümünün ayrıca bir dizi zorlu ve kapsamlı işlem gereksinimlerini karşılaması gerekir: iyi kaynaklanabilirlik, yüksek işlem plastisitesi, vb. alaşımlar yangın tüpünün çalışma sıcaklığını 150 ~ 200℃ artırabilir, güvenilirliği ve hizmet ömrünü %50 ~ %100 uzatabilir ve kütleyi %15 azaltırken kaynaklı kasetin özgül gücünü önemli ölçüde artırabilir.

Antioksidan koruyucu kaplama kullanımı, ısıyla güçlendirilmiş alaşımların (öncelikle türbin kanatları) servis ömrünün uzatılmasında önemli bir faktördür.

Şu anda, çeşitli karmaşık bileşimlere sahip yeni işlemler ve kaplamalar, karışık tozlarda difüzyon alüminleştirme yoluyla koruyucu kaplamalar üretme işlemine alternatif bir teknoloji olarak tanıtılmıştır. Araştırmacılar, matris olarak farklı temel iyonlarla yeni bir plazma vakumlu kaplama yöntemi geliştirdiler. Yaklaşık olarak aynı kaplama kalınlığı (50 ~ 70μm) durumunda, alaşımlı orijinal püskürtülmüş alaşım, bıçağı sülfitlerden etkili bir şekilde koruyabilir. oksit korozyonu ve seri üretilen alüminize kaplamalara kıyasla bıçak ömrünü bir büyüklük sırasına göre uzatabilir.

Çok bileşenli malzemeleri yüksek enerjili vakumlu plazma işlemiyle kaplamanın yeni yönteminde, katı yüzey üzerindeki yüksek hızlı plazma akışının etkisi, işlenen malzemenin bileşiminin, organizasyonunun, mikro geometrisinin ve fizikokimyasal özelliklerinin amaca yönelik olarak güçlendirilmesiyle sonuçlanır. yüzey. İşlemin ana avantajları şunlardır: yüksek kaplama kalitesi, yoğun ve gözeneksiz, iyi plastisite, güçlü yapışma (100M Pa'dan fazla); iyi çok yönlülük, endüstriyel bir cihaza her türlü koruyucu kaplama uygulanabilir; yüksek biriktirme doğruluğu.

Kaplama, kaplama ekipmanı ve proses maliyeti düşüktür, çok bileşenli malzemeler kullanarak kaplamaları uygulamak için yüksek enerjili vakumlu plazma işlemi, çeşitli kaplamalar elde edebilir, hem difüzyon kaplamaları, kohezif kaplamalar hem de kohezif - difüzyon kaplamaları?

Gaz türbini motorlarının çalışma sıcaklığını ve parça ömrünü daha da iyileştirme aciliyeti, nikel matris faz takviyeli katı çözeltiden daha iyi kararlılığa sahip yeni bir alaşım matrisi arayışını gündeme getirdi. Yeni alaşım matrisi, Ni3Al tipi intermetalik bileşik kullanmaya uygundur ve intermetalik bileşiğin kovalent bağı, alaşımın termal mukavemeti sorununu katı çözeltinin sıradan metal bağından daha etkili bir şekilde çözebilir mi? Bu alaşımların ısıl mukavemet seviyesi, Ni3Al matrisinin tamamlayıcı alaşımına ve döküm işlemi tarafından belirlenen döküm organizasyonuna göre ayarlanabilir. Bu durumda, eş eksenliden sütunluya ve ardından tek kristalli organizasyona geçiş yapıldığında alaşımın termal mukavemeti artar.

Tek kristalli intermetalik alaşımlar daha iyi bir genel performansa sahiptir. Aynı termal mukavemet seviyesinde (sıcaklık 1100°C), intermetalik bileşik alaşımda bulunan tungsten (W) ve molibden (M o) gibi nadir ve değerli refrakter metallerin miktarı önemli ölçüde daha düşüktür.

İntermetalik bileşik bazlı alaşımlar, 900 ~ 1150°C çalışma sıcaklığı aralığında soğutulmuş ve soğutulmamış nozül kılavuz kanatları, alev tüpleri ve nozül parçaları üretmek için etkili bir şekilde kullanılabilir. Şehrin en son bilimsel başarıları, alaşımın ısıl mukavemetini 50 ~ 70 MPa'nın üzerine çıkarabilir.

Termal mukavemet malzemeleri araştırmaları alanındaki diğer atılımlar (çalışma sıcaklığı 1300 °C'nin üzerine çıktı) sağlamak için metal kompozitlere bağlıdır. Metal kompozitlerin matrisi, titanyum, intermetalik bileşikler, vb. gibi farklı malzemelerden yapılabilirken, takviye malzemeleri filamanlı kristallerden, silisyum karbür parçacıkları, oksit lifleri veya tungsten lifleri dahil olmak üzere dağınık refrakter bileşik parçacıklardan yapılabilir.

Özel kompozitler, ötektik alaşımların yönlü kristalleştirme işlemine göre yapılan doğal kompozitlerdir. Bu tür alaşımlardaki her ötektik faz, kristalizasyon çizgisine dik olarak büyür, böylece düzlemsel kristalizasyon çizgisi hareket ettirilerek belirli bir oryantasyona sahip lifli bir organizasyon elde edilebilir. Bu malzemenin güçlendirici maddesi, birbirleriyle karıştırılan refrakter metal karbür (TaC, NbC) tek kristallerinin filamentli kristallerinin sürekli bir iskeletidir. Geliştirilen doğal kompozit malzeme, 1200°C gibi yüksek sıcaklıklarda yüksek kalıcı mukavemet seviyelerini (σ70b> 1200 MPa) koruyabilmektedir. Gelişmiş gaz türbinli motorlarda kompozit malzemelerin payının önemli ölçüde artacağı (%40'a kadar) öngörülmektedir.

Çeşitli ortamlar ve atmosferik ortamların korozyon ve yaşlanma olarak kendini gösteren malzemelerin rolü. Medya ile temas halinde olan havacılık malzemeleri, uçak yakıtı (benzin ve kerosen gibi), roket yakıtları (konsantre nitrik asit, nitröz oksit, hidrazin gibi) ve çoğu yağlayıcılar, hidrolik sıvılar vb. Güçlü korozif etkiye sahip metal ve metalik olmayan malzemelerin şişmesi, atmosferdeki güneş ışınımı, rüzgar ve yağmurun aşındırması, yer altı nemi kalıplarının uzun süreli depolanması polimer malzemelerin yaşlanmasını hızlandıracaktır. Proses, korozyon direnci, yaşlanma önleyici performans ve küf önleyici performans, iyi özelliklere sahip olması gereken havacılık malzemeleridir.

Uzay ortamının malzemeler üzerindeki rolü, esas olarak yüksek vakumda (1.33×10-10Pa) ve kozmik ışın ışınımının etkisinde kendini gösterir. Yüksek vakumlu metal malzemeler birbirleriyle temas halindedir, çünkü yüzey yüksek vakum ortamıyla temizlenir ve moleküler difüzyon sürecini hızlandırır, “soğuk kaynak” olgusu; yüksek vakum ve kozmik ışın ışınlamasında metalik olmayan malzemeler buharlaşmayı ve yaşlanmayı hızlandıracaktır, bazen bu fenomen, uçucu birikim ve kirlenme nedeniyle optik lensi, yaşlanma ve Arıza nedeniyle sızdırmazlık yapısını yapacaktır. Uzay malzemeleri genellikle uzay ortamına uyum sağlamak için yer simülasyon testleri ile seçilir ve geliştirilir.

Aracın yapısal kütlesini azaltmak için, mümkün olan en küçük güvenlik payını seçmek ve kesinlikle güvenilir bir güvenlik ömrü elde etmek araç tasarımının amacı olarak kabul edilir. Füzeler veya fırlatma araçları gibi kısa sürede kullanılan araçlar için insanlar, malzeme performansını sınırına kadar maksimize etmeye çalışırlar. Malzeme mukavemetinden tam olarak yararlanmak ve güvenliği sağlamak için, yalnızca yüksek özgül mukavemet değil, aynı zamanda yüksek kırılma tokluğu da gerektiren metalik malzemeler için “hasar toleranslı tasarım ilkesi” kullanılmıştır. Simüle edilmiş kullanım koşulları altında, malzemenin çatlak başlangıç ömrü ve çatlak genişleme oranı ölçülür ve tasarım, üretim ve kullanım için önemli bir temel olarak izin verilen çatlak uzunluğu ve karşılık gelen ömür hesaplanır. Organik metalik olmayan malzemeler için, ömürlerinin sigorta süresini belirlemek için doğal yaşlanma ve yapay hızlandırılmış yaşlandırma testleri gerekir, kompozit malzemelerin kırılma şekli, can ve güvenlik de önemli bir araştırma konusudur.

Havacılık malzemelerinin ilerlemesi aşağıdaki 3 faktöre bağlıdır ve ancak 3'ü de olgun bir aşamaya getirildikten sonra bunları uçan araçlara uygulamak mümkündür. Bu nedenle, tüm dünyadaki ülkeler havacılık malzemelerinin geliştirilmesine öncelik vermiştir.

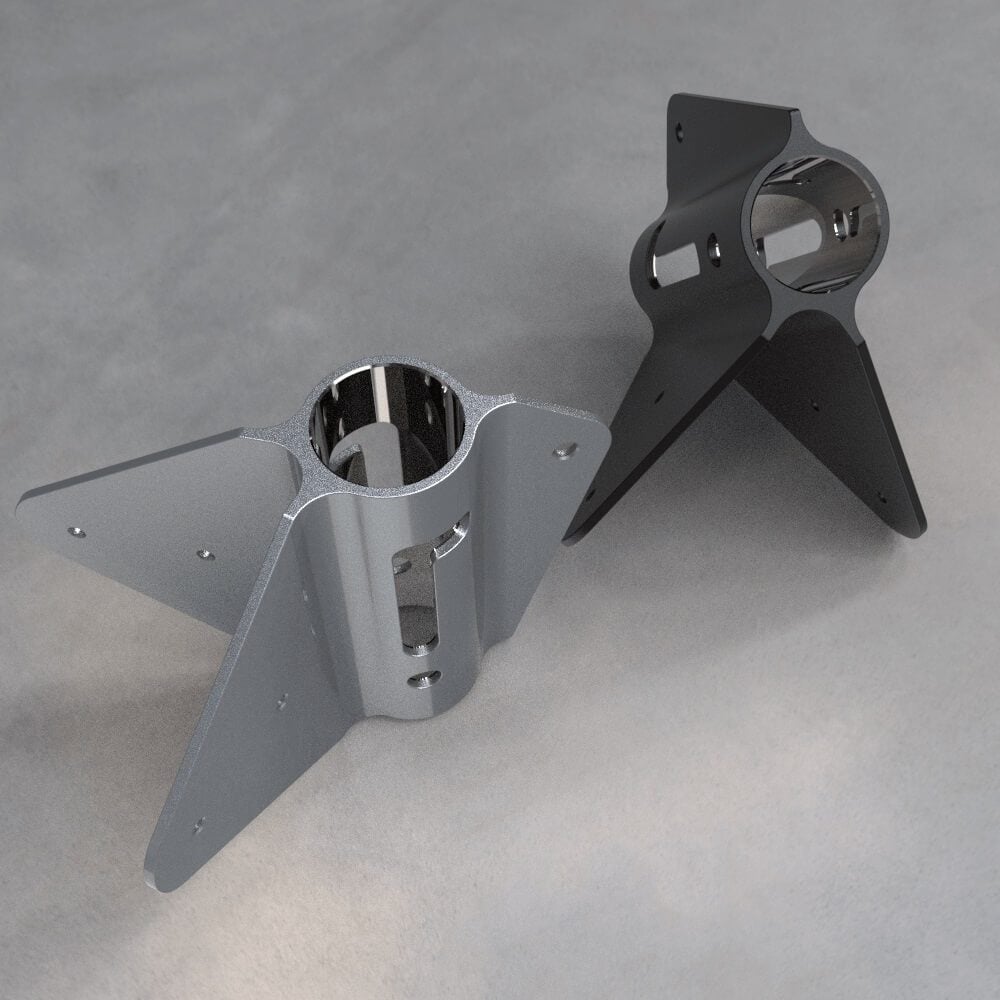

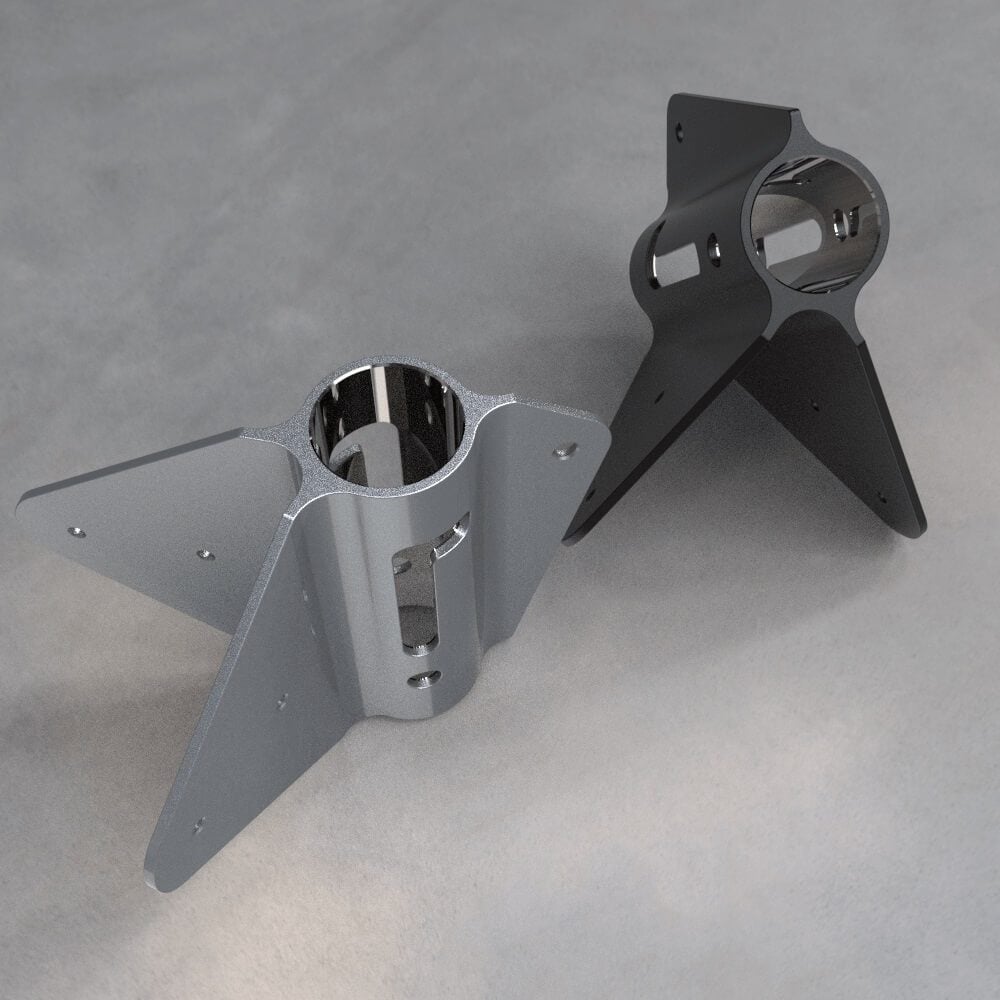

Uzay endüstrisinin hızlı gelişimi ile uzay aracı yapısal malzemeleri de uzun vadeli sürekli gelişim içinde olacaktır. Uzay aracı yapılarında kullanılan yeni hafif alaşımların oranı giderek artmaktadır ve kompozit malzemelerin uygulanması, uzay aracı yapılarında kullanılan malzemelerin değişmesine katkıda bulunmuş ve hızlı bir gelişme içindedir. Metallerin ve inorganik/organik malzemelerin mükemmel özelliklerini birleştiren metal matrisli kompozitler, havacılık yapısı araştırmacılarının da görüşüne girmiştir. Ek olarak, yapısal malzemeler yapısal tasarımdan ayrılamaz ve bazı geleneksel karmaşık yapıların yerini yeni çok işlevli yapılar (MFC) ve 3D baskılı yapılar alıyor. Gelecekte, uzay aracı için yapısal malzemeler, çeşitlenme ve yüksek performans eğilimi gösterecektir.

Geleneksel hafif alaşımlar hala hakimdir, modern uydu yüksek performanslı, hafif yapılı gereksinimlerine uyum sağlamak için kademeli olarak yeni hafif alaşımlar uygulanacaktır, alaşımlı malzemeler kademeli olarak kompozit malzemelerle değiştirilme eğilimindedir. Özellikle otomotiv ve havacılık alanındaki kompozit malzemeler büyük bir başarı elde ederken, malzeme hafifliği için daha yüksek gereksinimlerle havacılık alanında da sıçrama yapmaya başladı. Bununla birlikte, araştırmaların derinleşmesiyle, yaygın olarak kullanılan reçine bazlı kompozitlerin, zayıf tokluk, zayıf ikincil işleme performansı, zayıf ısı ve nem direnci, uzay ortamına zayıf uyum sağlama gibi bazı doğal kusurlara sahip olduğu bulunmuştur. uzay aracı üzerinde geniş bir alanda kısa sürede uygulanması zor olan alaşımlı malzemelerin havacılık alanında uygulanması ve geliştirilmesi için alan ve imkan sağlamaktadır.

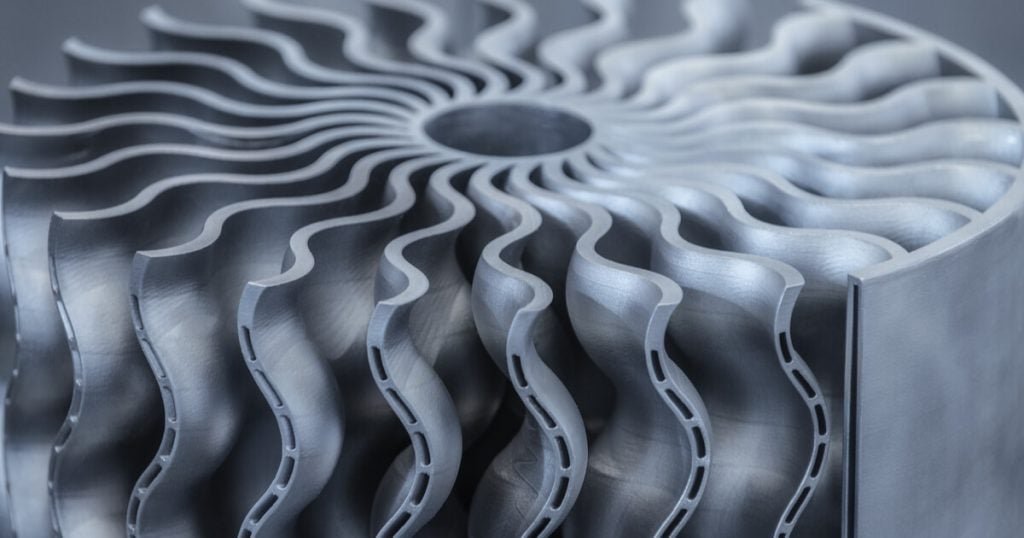

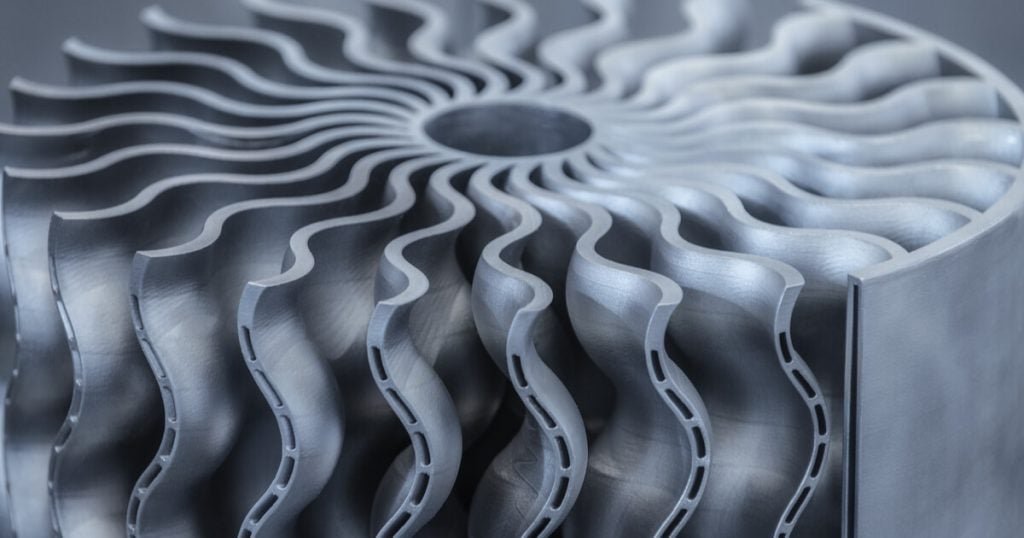

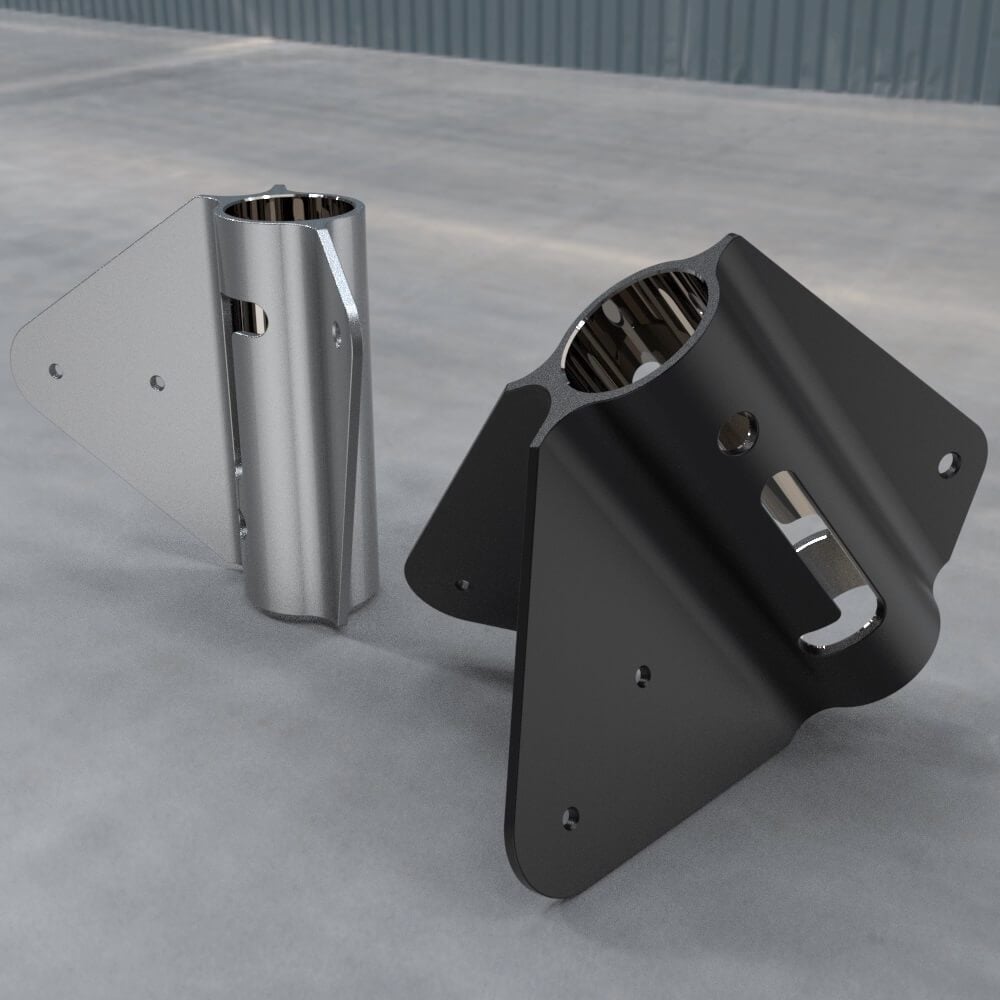

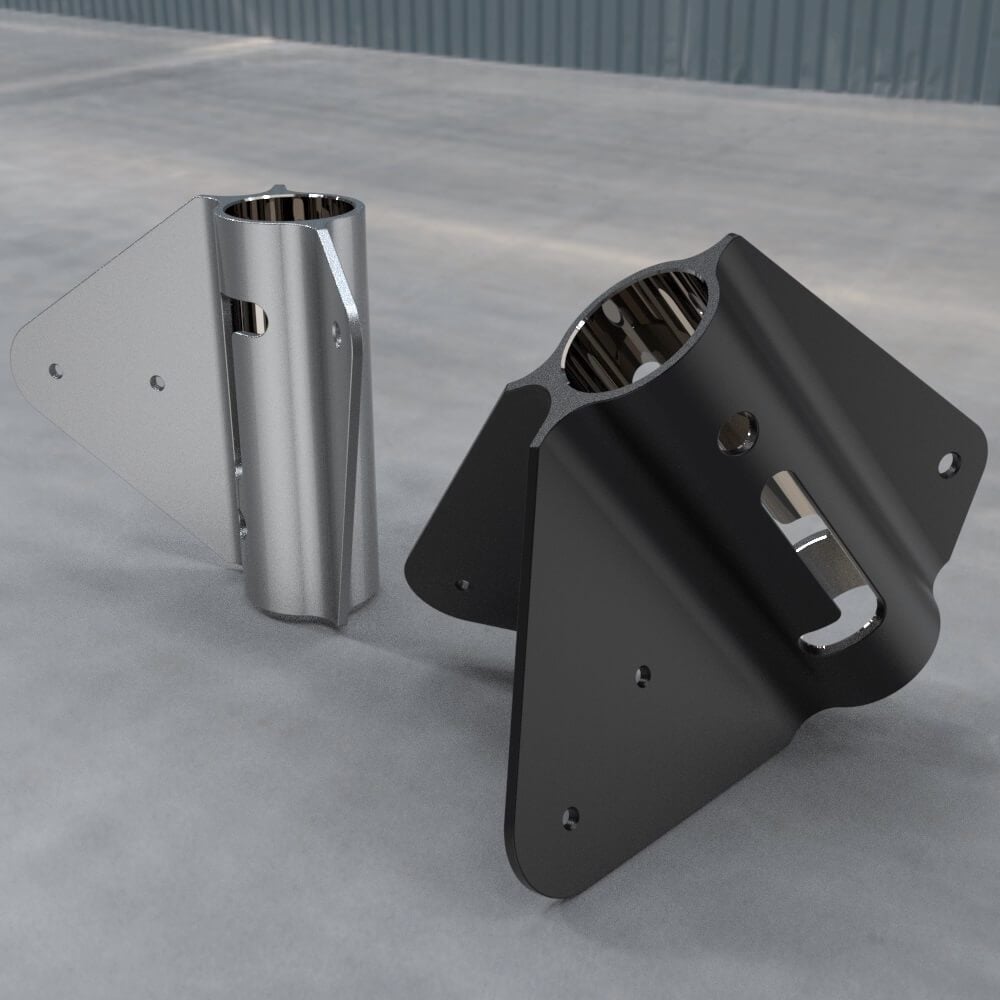

Kompozit malzemelerin gelişme ivmesi iyidir ve uygulama kapsamı artmaya devam edecektir. Kompozit malzemelerin geliştirme süresi nispeten kısadır, ancak hızlı gelişme eğilimi, insanları büyük uygulama beklentileri olduğuna inandırmak için yeterlidir. Kompozitler, havacılık alanında her zaman havacılık uygulamalarının önünde olmuştur. Uçaktaki uygulaması, ikincil yapısal malzemelerden ana yapısal malzemelere kadar geliştirilmiştir. Dünyada Boeing 787 ve Airbus 380 gibi büyük uçakların yapısal parçaları için kompozit malzeme miktarı %40 ila %50'yi, gelişmiş helikopterlerin yapısal parçaları için kompozit malzeme miktarı ise %80'den fazlasını oluşturmaktadır. . Boeing ve Airbus kamuya açık araştırma verileri, 2020 yılına kadar uçak yapısal parçalarının tamamının kompozit malzemeler kullanacağını gösteriyor. Benzer şekilde, havacılık alanındaki kompozit malzemeler çok büyük bir geliştirme alanına ve potansiyele sahip olacaktır. Bu aynı zamanda, daha önce uydu kafes kirişlerde yaygın olarak kullanılan alüminyum alaşımlı kiriş bağlantılarının yerini karbon fiber kompozit bağlantı noktalarına bırakmasıyla da kanıtlanmaktadır. Şekil 2, tipik bir karbon fiber kompozit eklemi göstermektedir. Şimdiye kadar, karbon fiber yüksek performanslı kompozitler, hala kompozit araştırma ve uygulamalarının odak noktası olmuştur. Çin, uluslararası ileri seviye ile aradaki farkı kapatmak için artık kompozit malzemelerin ileri araştırmalarına büyük önem veriyor. Düşük maliyetli entegre üretim teknolojisinin gelişmesi, otomatik, büyük ölçekli ve yüksek hassasiyetli üretim ekipmanlarının artan olgunluğu ve matris reçinesi ve karbon fiberin performansının sürekli iyileştirilmesi, neme ve ısıya karşı direnç ve uzama karbon fiber takviyeli reçine matris kompozitlerinin kırılmasında önemli ölçüde iyileştirilmiştir ve uzay aracı yapılarındaki kompozit malzemelerin miktarı kesinlikle daha da artacaktır.

Lütfen aşağıdaki formu doldurmaktan çekinmeyin, kısa süre içinde sizinle iletişime geçeceğiz.

Easiahome, tüm paslanmaz çeliklerin dünya çapında dağıtımını sağlar. Geniş ürün yelpazemizle uzman pazar tavsiyesi ve komple metal işleme sunuyoruz.