Metal tökmə ərimiş metalın yüksək təzyiqlə müalicəsini əhatə edən mürəkkəb bir prosesdir, buna görə də son məhsulun keyfiyyətinə təsir göstərə biləcək gözlənilməz vəziyyətlərə meyllidir. Bu problemlər tökmə qüsurlarını təcəssüm etdirir və istehsalçıları narahat edir.

Bütöv tökmə istehsal bir neçə mərhələni əhatə edən mürəkkəb prosesdir və hər bir prosesin texniki səviyyəsi əhəmiyyətli dərəcədə fərqlidir. Operatorun bacarıq səviyyəsi, keyfiyyətin idarə edilməsi və avadanlığın statusu birbaşa tökmənin son keyfiyyətinə təsir göstərir. Bu hərtərəfli bələdçi tökmə prosesi zamanı rast gəlinən ümumi problemlərə işıq salmaqla müxtəlif növ tökmə qüsurlarını araşdırmaq məqsədi daşıyır.

Döküm qüsurlarının növləri

Döküm qüsurları müxtəlif formalarda özünü göstərə bilər, hər biri istehsalçılara unikal problemlər yaradır.

Səthi Qüsurlar

Səth qüsurları tökmə məhsulun xarici hissəsində baş verir və onun görünüşünə və funksionallığına əhəmiyyətli dərəcədə təsir göstərə bilər.

1.Pin dəlikləri

Pin dəliklərinin səbəbləri

- Qeyri-adekvat qəlib havalandırması:Kalıbda kifayət qədər havalandırma olmaması qazların tutulmasına, bərkimə zamanı pin dəliklərinin əmələ gəlməsinə səbəb ola bilər.

- Ərinmiş metalın zəif qazsızlaşdırılması:Dökümdən əvvəl qazların ərimiş metaldan natamam çıxarılması pinhole əmələ gəlməsinə kömək edir.

- Kalıp qumunda nəmlik:Kalıplama qumunda həddindən artıq nəmlik, tökmə zamanı buxarın yaranmasına səbəb ola bilər və pin dəlikləri yarada bilər.

Həllər

- Təkmilləşdirilmiş qəlib havalandırması: Tökmə prosesi zamanı qazların çıxmasını asanlaşdırmaq üçün qəlib ventilyasiyalarının dizaynını təkmilləşdirin.

- Effektiv deqazasiya üsulları:Dökümdən əvvəl ərimiş metaldan qazları çıxarmaq üçün güclü qazsızlaşdırma üsullarını tətbiq edin.

- Optimallaşdırılmış qəlibləmə qumu:Buxarın və sonrakı pin dəliklərinin əmələ gəlməsinin qarşısını almaq üçün qəlibləmə qumundakı rütubətə nəzarət edin və nəzarət edin.

2. Soyuq Bağlamalar

Tökmə zamanı ərimiş metal düzgün ərimədikdə, tökmə metalın səthində soyuq qapaqlar, görünən xətlər və ya tikişlər baş verir.

Soyuq qapanmaların səbəbləri

- Qeyri-adekvat tökmə temperaturu:Ərinmiş metalın qeyri-kafi temperaturu tökmə prosesində natamam əriməyə səbəb ola bilər.

- Zəif Gating Dizaynı:Qapı sisteminin düzgün olmayan dizaynı qeyri-bərabər metal axını ilə nəticələnə bilər, bu da soyuq bağlamalara kömək edir.

- Düzgün olmayan qəlib doldurulması:Kalıbın doldurulması prosesində turbulentlik və ya fasilələr kimi problemlər tam olmayan birləşməyə səbəb ola bilər.

Həllər

- Optimal tökmə temperaturu:Düzgün birləşmə əldə etmək üçün ərinmiş metal temperaturunun xüsusi tökmə üçün uyğun olduğundan əmin olun.

- Yaxşı dizayn edilmiş qapı sistemi:Hətta metal axınına kömək edən və soyuq bağlanma ehtimalını azaldan səmərəli qapı sistemi hazırlayın.

- Diqqətli Kalıbın Doldurulması:Füzyonu artırmaq üçün qəlibin hamar və fasiləsiz doldurulması prosesini təmin etmək üçün tədbirlər həyata keçirin.

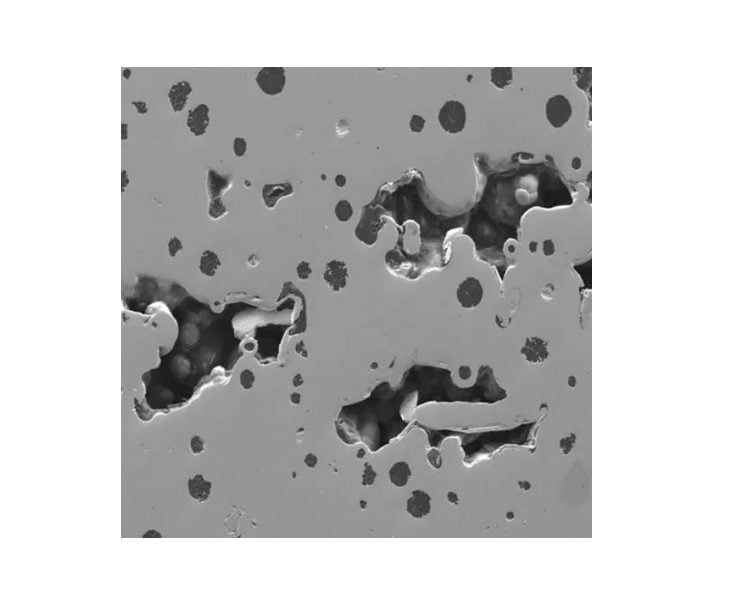

Qaz məsaməliliyi tökmə metalın tərkibində onun struktur bütövlüyünə təsir edən kiçik qaz qabarcıqlarının olmasını nəzərdə tutur.

Qaz məsaməliliyinin səbəbləri

- Kalıp qumunda nəmlik:Kalıplama qumunda yüksək nəmlik qatılaşma zamanı qazın yaranmasına səbəb ola bilər.

- Qeyri-adekvat havalandırma:Kalıbda zəif havalandırma qazların çıxmasını məhdudlaşdırır, onların tutulmasına kömək edir.

- Ərinmiş metalın reaksiyası:Müəyyən metallar nəm və ya digər çirkləndiricilərlə reaksiyaya girərək qaz qabarcıqları yarada bilər.

Həllər

- Nəzarət olunan nəmlik:Qaz əmələ gəlməsini minimuma endirmək üçün qəlibləmə qumunda nəm miqdarına nəzarət edin və nəzarət edin.

- Təkmilləşdirilmiş qəlib havalandırması:Qatılaşma zamanı qazların effektiv şəkildə boşaldılmasını təmin etmək üçün qəlibin havalandırmasını gücləndirin.

- Metal Emalı:Ərinmiş metalın reaktivliyini azaltmaq və qaz qabarcıqlarının əmələ gəlməsinin qarşısını almaq üçün əlavələrin və ya müalicə üsullarının istifadəsini nəzərdən keçirin.

Ölçü qüsurları

Tökmə zamanı büzülmə və əyilmə kimi ölçü qüsurları son məhsulun formasına və bütövlüyünə əhəmiyyətli dərəcədə təsir göstərə bilər.

1.Büzülmə

Büzülmə, bərkidikcə tökmə metalın ölçüsünün və ya həcminin azalması ilə xarakterizə olunan ümumi ölçülü qüsurdur.

Büzülmə səbəbləri

- Qatılaşma Büzülməsi: Mayedən bərk fazaya keçid zamanı metal həcm azalmasına məruz qalır.

- Soyuducu metalın büzülməsi: Metal soyuduqca büzülür və daha da büzülməyə səbəb olur.

- Qeyri-adekvat qidalanma:Qatılaşma zamanı büzülməni kompensasiya etmək üçün ərimiş metalın kifayət qədər qidalanmaması.

Həllər

- Yükselticilər və qidalanma sistemləri:Büzülməni kompensasiya etmək üçün əlavə ərinmiş metal təmin etmək üçün yaxşı dizayn edilmiş yükselticilər və qidalanma sistemləri tətbiq edin.

- Düzgün soyutma:Ani daralmaları minimuma endirmək, ümumi büzülməni azaltmaq üçün soyutma sürətinə nəzarət edin.

- Optimallaşdırılmış Döküm Dizaynı:Diferensial soyutma və büzülməni minimuma endirmək üçün vahid qalınlığı nəzərə alaraq tökmə dizayn edin.

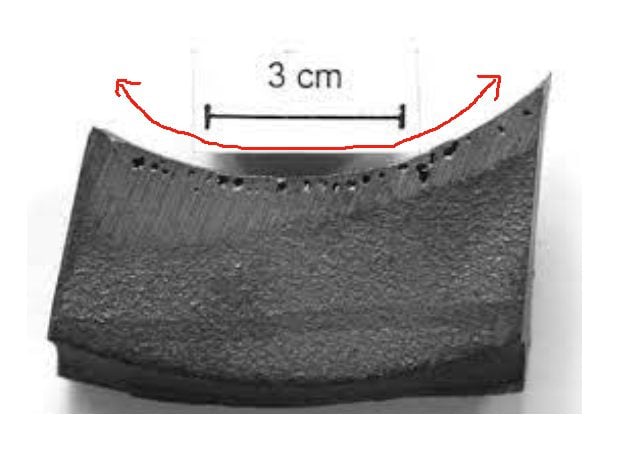

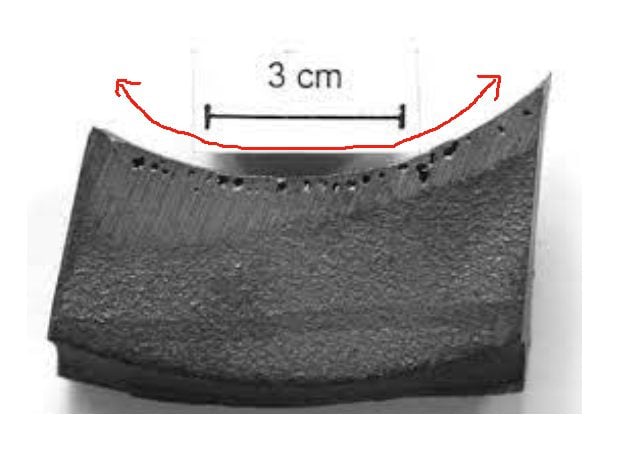

2. Çarpma

Çarpma, tökmə metalın qeyri-bərabər formalara və ya qeyri-bərabər səthlərə səbəb olan təhrif və ya deformasiyasıdır.

Çarpmanın səbəbləri

- Qeyri-vahid soyutma: Döküm boyunca diferensial soyutma dərəcələri qeyri-bərabər büzülmələrə səbəb olur və əyilmələrə səbəb olur.

- Qalıq stresslər:Soyutma zamanı gərginliklərin qeyri-bərabər paylanması əyilmələrə səbəb olur.

- Soyutma zamanı qeyri-kafi dəstək:Soyutma mərhələsində düzgün olmayan dəstək və ya məhdudiyyətlər əyilmələrə kömək edir.

Həllər

- Vahid soyutma dərəcəsi:Diferensial büzülmələrin və sonrakı əyilmələrin qarşısını almaq üçün bütün tökmə boyunca ardıcıl soyutma sürətini təmin edin.

- Stress-Relief İstilik Müalicəsi:Qalıq stressləri azaltmaq və əyilmələri minimuma endirmək üçün idarə olunan istilik müalicəsi proseslərini tətbiq edin.

- Düzgün tökmə dəstəyi:Təhrifin qarşısını almaq üçün soyutma mərhələsində tökmə üçün adekvat dəstək sistemini layihələndirin.

Daxili qüsurlar

Dökümdəki daxili qüsurlar son məhsulun struktur bütövlüyü və funksionallığı üçün əhəmiyyətli problemlər yaradır. Mənşəyini başa düşmək və effektiv şəkildə həyata keçirmək üçün daxilolmalar, üfürmə dəlikləri və isti göz yaşları da daxil olmaqla, bu qüsurların xüsusiyyətlərini araşdırmaq çox vacibdir.

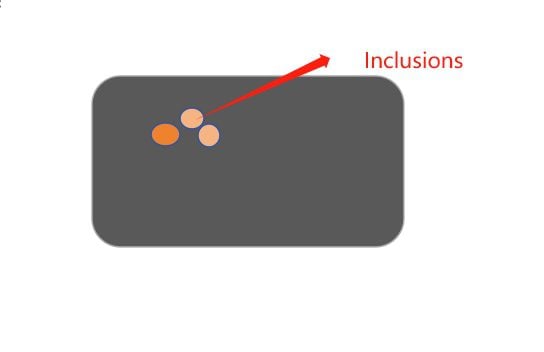

1. Daxiletmələr

Daxiletmələr tökmə prosesi zamanı tökmə metalın içərisinə girən yad hissəciklər və ya materiallardır. Bu çirklər oksidlərdən və qeyri-metal materiallardan qum və odadavamlı hissəciklərə qədər dəyişə bilər. Daxiletmələrin olması metalın mexaniki xassələrini pozur, gücün azalmasına gətirib çıxarır və səthin bitməsinə potensial təsir göstərir.

Daxil olma səbəbləri

- Çirklənmiş xammallar:Natəmiz və ya çirklənmiş xammalın istifadəsi ərimiş metala yad elementləri daxil edir və nəticədə daxilolmalar yaranır.

- Odadavamlı materialın deqradasiyası:Kalıbı və ya tigeni əhatə edən odadavamlı materiallar parçalanırsa, bu materiallardan olan hissəciklər ərimiş metal ilə qarışaraq daxilolmalara səbəb ola bilər.

- Natamam qazsızlaşdırma:Ərinmiş metalda mövcud olan qazlar, deqazasiya prosesləri ilə lazımi şəkildə çıxarılmasa, bərkimə zamanı qabarcıqlar və daxilolmalar əmələ gətirə bilər.

Həllər

- Yüksək keyfiyyətli xammal:Çirklənmə və daxilolma riskini minimuma endirmək üçün təmiz və yüksək keyfiyyətli xammalın istifadəsini təmin edin.

- Refrakterlərə Daimi Baxım:Odadavamlı materialların parçalanmasının və ərimiş metala hissəciklərin daxil olmasının qarşısını almaq üçün onları vaxtaşırı yoxlayın və onlara qulluq edin.

- Effektiv deqazasiya üsulları:Qazları hərtərəfli çıxarmaq və qazın daxil olma ehtimalını azaltmaq üçün vakuum və ya inert qazın deqazasiyası kimi qabaqcıl deqazasiya üsullarını tətbiq edin.

2.Üfürmə dəlikləri

Havalandırma delikləri bərkimə prosesi zamanı qazların tutulması nəticəsində tökmə metal daxilində əmələ gələn boşluqlar və ya boşluqlardır. Bu boşluqlar son məhsulun həm görünüşünə, həm də mexaniki xüsusiyyətlərinə təsir edərək ölçüsü və paylanması ilə fərqlənə bilər.

Üfüqi deliklərin səbəbləri

- Qaz Tutma:Tökmə prosesi zamanı qeyri-adekvat havalandırma və qazsızlaşdırma qazların ərimiş metalda tutulmasına və üfürmə dəliklərinin yaranmasına səbəb ola bilər.

- Kalıp qumunda nəmlik:Kalıplama qumunda həddindən artıq nəmlik tökmə zamanı buxar əmələ gətirərək üfürmə dəliklərinin yaranmasına səbəb ola bilər.

- Düzgün olmayan qəlib havalandırması:Kalıbın ventilyasiya sistemi zəif dizayn edilmişdirsə, o, qazların çıxmasını məhdudlaşdıra bilər və bu, üfürmə dəliklərinin inkişafına səbəb ola bilər.

Həllər

- Təkmilləşdirilmiş havalandırma və qazsızlaşdırma:Ərinmiş metaldan qazları effektiv şəkildə çıxarmaq üçün qəlib havalandırma sistemlərini və qazsızlaşdırma üsullarını təkmilləşdirin.

- Optimallaşdırılmış qəlibləmə qumu:Buxar əmələ gəlməsini və sonrakı üfürmələri minimuma endirmək üçün qəlibləmə qumunda rütubət səviyyəsinə nəzarət edin.

- Müvafiq qəlib havalandırma dizaynı:Qazların çıxmasını asanlaşdırmaq və üfürmə dəliklərinin qarşısını almaq üçün qəlib dəliklərinin düzgün dizaynını və yerləşdirilməsini təmin edin.

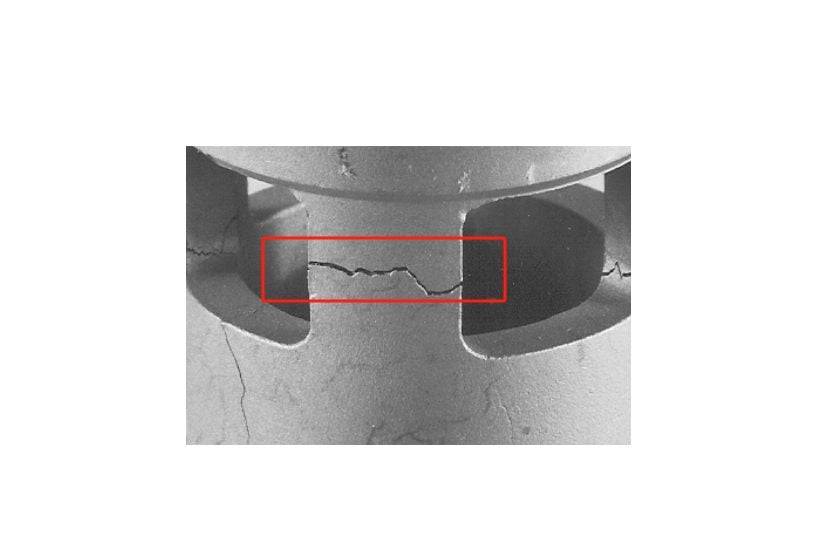

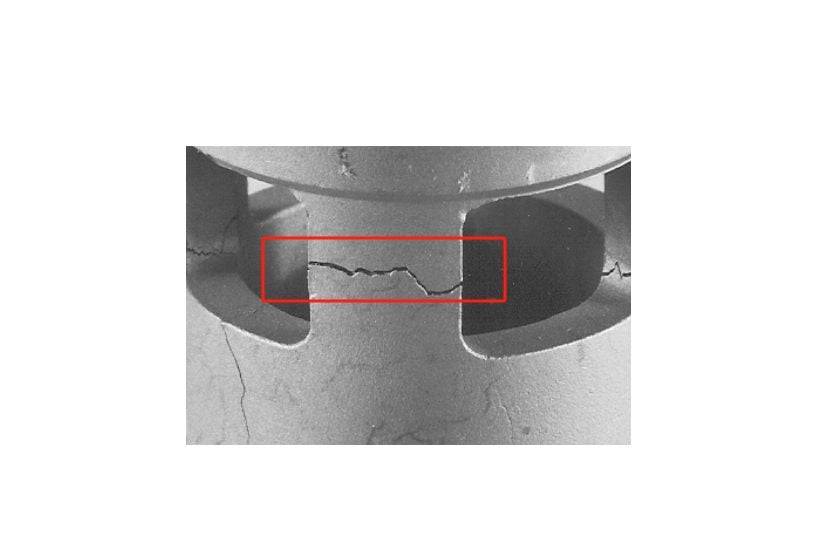

3. İsti göz yaşları

Stress qırıqları olaraq da bilinən isti gözyaşları qeyri-bərabər soyutma və bərkimə səbəbindən tökmədə meydana gələn daxili çatlar və ya qırıqlardır.

İsti göz yaşlarının səbəbləri

- Diferensial soyutma dərəcələri:Döküm boyunca soyutma dərəcələrinin dəyişməsi istilik gərginliyinə səbəb olur və bu, isti göz yaşlarının inkişafına səbəb olur.

- Məhdud soyutma:Soyutma mərhələsində büzülmə üçün kifayət qədər ehtiyat və ya qeyri-adekvat dəstək isti göz yaşlarının meydana gəlməsinə kömək edir.

- Qeyri-adekvat Material Xüsusiyyətləri:Zəif material xüsusiyyətləri, məsələn, aşağı çeviklik, tökməni isti yırtıqlara həssas edə bilər.

Həllər

- Nəzarət olunan soyutma şərtləri:Diferensial soyutma dərəcələrini minimuma endirmək və isti göz yaşları riskini azaltmaq üçün idarə olunan və vahid soyutma proseslərini həyata keçirin.

- Düzgün tökmə dəstəyi:Məhdudiyyətlərin qarşısını almaq və isti göz yaşları ehtimalını azaltmaq üçün vahid soyutma təmin etmək üçün uyğun dəstək sistemi dizayn edin.

- Optimallaşdırılmış material seçimi:İsti göz yaşlarının inkişafına müqavimət göstərmək üçün kifayət qədər çeviklik də daxil olmaqla, müvafiq xüsusiyyətlərə malik materialları seçin.

Kalıp Materialı Qüsurları

Dökümlərdə daxili və səth qüsurları ilə yanaşı, qəlib materialı qüsurları da son məhsulun keyfiyyətinə təsir göstərə bilər.

1. Kalıp eroziyası

Kalıp eroziyası qəlib materialının ardıcıl tökmə dövrləri ərzində tədricən köhnəlməsi ilə xarakterizə olunan bir qüsurdur. Bu eroziya qəlib ölçülərinin və səthin işlənməsinin itirilməsi ilə nəticələnə bilər.

Kif Eroziyasının Səbəbləri

- Yüksək temperatur və metal qarışdırma:Yüksək temperaturda ərimiş metal, turbulent metal axını ilə birlikdə kif eroziyasını sürətləndirə bilər.

- Ərinmiş metalın aşındırıcı təbiəti: Bəzi metallar, xüsusən də aşındırıcı çirkləri olanlar qəlib səthində aşınmanın artmasına kömək edə bilər.

- Qeyri-adekvat Kalıp örtüyü:Qeyri-kafi və ya deqradasiyaya uğramış qəlib örtükləri qəlib materialını ərimiş metal ilə birbaşa təmasda saxlayaraq eroziyaya gətirib çıxara bilər.

Həllər

- Optimallaşdırılmış tökmə şərtləri:Kalıba aşındırıcı təsiri minimuma endirmək üçün tökmə temperaturu və metal axınına nəzarət edin.

- Dayanıqlı Kalıp örtüklərinin istifadəsi:Kalıp və ərimiş metal arasında qoruyucu maneə yaratmaq üçün yüksək keyfiyyətli qəlib örtüklərini tətbiq edin və qoruyun.

- Daimi Baxım:Eroziya əlamətlərini aradan qaldırmaq və inkişafının qarşısını almaq üçün qəlibləri vaxtaşırı yoxlayın və yeniləyin.

2. Kalıp çatlaması

Kalıbın çatlamasının səbəbləri

- Termal stresslər:Kalıbın sürətli və qeyri-bərabər soyuması istilik gərginliyinə səbəb ola bilər, nəticədə çatlar əmələ gəlir.

- Qeyri-adekvat Kalıbın əvvəlcədən qızdırılması:Kalıbın kifayət qədər qızdırılmaması istilik şokuna səbəb ola bilər, bu da tökmə zamanı çatlamağa səbəb olur.

- Maddi yorğunluq:Təkrarlanan istilik dövriyyəsi və ərimiş metala məruz qalma qəlib materialında yorğunluğa səbəb ola bilər və çatlamağa kömək edə bilər.

Həllər

- Nəzarət olunan soyutma dərəcələri:İstilik gərginliyini minimuma endirmək və kalıbın çatlama ehtimalını azaltmaq üçün idarə olunan və vahid soyutma proseslərini həyata keçirin.

- Kalıbın düzgün qızdırılması:Termal şoku və əlaqəli çatlamağı azaltmaq üçün kalıbın adekvat əvvəlcədən qızdırılmasını təmin edin.

- Material seçimi:Çatlamağı azaltmaq üçün kifayət qədər istilik sabitliyi və yorğunluğa qarşı müqavimət göstərən qəlib materiallarını seçin.

3. Kif şişməsi

Kalıbın şişməsi tökmə prosesi zamanı qəlib materialının genişlənməsinə və ya deformasiyasına aiddir və son məhsulun ölçülərində qeyri-dəqiqliklərə səbəb olur.

Kalıbın şişməsinin səbəbləri

- Ərinmiş metal ilə reaksiya:Müəyyən qəlib materialları xüsusi metallarla reaksiyaya girərək şişməyə və ya deformasiyaya səbəb ola bilər.

- Qeyri-adekvat soyutma: Döküm prosesi zamanı kalıbın kifayət qədər soyudulmaması həddindən artıq istiliyin udulmasına və şişməsinə səbəb ola bilər.

- Materialın deqradasiyası: Ərinmiş metala davamlı məruz qalma qəlib materialını pisləşdirə bilər və nəticədə şişkinlik yarana bilər.

Həllər

- Uyğunluq Testi:Şişməyə səbəb olan mənfi reaksiyaların qarşısını almaq üçün qəlib materialı ilə tökmə metal arasında uyğunluğu təmin edin.

- Optimallaşdırılmış soyutma:Kalıbın struktur bütövlüyünü qorumaq və həddindən artıq istiliyin udulmasının qarşısını almaq üçün effektiv soyutma strategiyalarını həyata keçirin.

- Müntəzəm yoxlama və dəyişdirmə:Kalıpları deqradasiya əlamətləri üçün vaxtaşırı yoxlayın və şişkinliyin qarşısını almaq üçün lazım olduqda dəyişdirin.

Profilaktika və Keyfiyyətə Nəzarət

Dökümlərin keyfiyyətinin təmin edilməsi profilaktik tədbirlərin, ciddi keyfiyyətə nəzarət prosedurlarının və qabaqcıl yoxlama üsullarının birləşməsini əhatə edir.

Qabaqcıl Döküm Texnologiyaları

Qabaqcıl tökmə texnologiyaları tökmə prosesinin ümumi keyfiyyətinin, səmərəliliyinin və dəqiqliyinin artırılmasında mühüm rol oynayır. Bu texnologiyalar ümumi problemləri həll etmək və yüksək keyfiyyətli tökmə istehsalını optimallaşdırmaq üçün qabaqcıl metodlardan istifadə edir.

1. Kompüter Dəstəkli Dizayn (CAD) və Simulyasiya

Kompüter Dəstəkli Dizayn (CAD) tökmə komponentlərin ətraflı və dəqiq rəqəmsal modellərini yaratmağa imkan verir. Simulyasiya vasitəsilə istehsalçılar ərimiş metalın necə axacağını, bərkidiyini və potensial qüsurlar əmələ gətirəcəyini təhlil edə bilərlər. Bu qabaqlayıcı anlayış, fiziki tökmə prosesi başlamazdan əvvəl dizayn düzəlişlərinə imkan verir və qüsurların ehtimalını azaldır.

2. Döküm Nümunələrində 3D Çap

3D çap texnologiyası yüksək dəqiqliklə mürəkkəb tökmə nümunələrinin istehsalına imkan verir. Bu üsul təkcə naxış yaratma prosesini sürətləndirmir, həm də ənənəvi üsullarla çətinləşə bilən mürəkkəb həndəsələrin yaradılmasına imkan verir. Təkmilləşdirilmiş nümunə dəqiqliyi tökmə qüsurlarının ümumi azalmasına kömək edir.

Dökümlərdə daxili qüsurları ümumiyyətlə necə aşkar etmək olar?

Dökümlərdə daxili qüsurların aşkarlanması adətən müxtəlif dağıdıcı olmayan sınaq üsullarından istifadə edir. Bu üsullar tökmələrdə məsamələr, şlak daxilolmaları, çatlar və s. kimi müxtəlif problemləri tapmaqda kömək edə bilər. Aşağıdakılar tökmələrdə daxili qüsurları aşkar etmək üçün bəzi ümumi üsullardır:

Yoxlama Texnikaları |

|

X-ray müayinəsi | Bu, böyük sıxlıq fərqləri olan qüsurları (məsamələr, şlak daxilolmaları və s.) aşkar etmək üçün çox effektivdir. |

Ultrasonik Test (UT) | Ultrasəs dalğaları tökmə içərisində müxtəlif qüsurları aşkar etmək üçün istifadə olunur, məsələn, məsamələr, şlak daxilolmaları, çatlar və s. |

Maqnit Hissəcik Testi (MT) | Maqnit hissəciklərini tətbiq olunan bir maqnit sahəsi ilə tətbiq etməklə və ya püskürtməklə, qüsurları tapmaq üçün çatlar səbəbindən maqnit hissəciklərinin yığılması müşahidə edilə bilər. |

Eddy Current Testi (ET) | Səthi və səthə yaxın qüsurları aşkar etmək üçün tökmə səthinə alternativ cərəyan tətbiq etməklə və burulğan cərəyanında dəyişiklikləri izləməklə. |

Radioqrafik Test (RT) | X-ray testinə bənzəyir, lakin radioqrafik maqnit sahəsindən istifadə edir. Bu üsul çatlar kimi qüsurları tapmaq üçün də təsirlidir. |

Kompüter Tomoqrafiyası (CT) | Müxtəlif bucaqlardan proyeksiya vasitəsilə üçölçülü tomoqrafik təsvirlər yaratmaq üçün rentgen şüalarından və ya digər şüa mənbələrindən istifadə edir. Bu, mürəkkəb daxili strukturları və kiçik qüsurları aşkar etmək üçün faydalıdır. |

Nəticə

Döküm qüsurları metal tökmə prosesində baş verən arzuolunmaz pozuntulardır. Qüsurlar istehsal xərclərini və tullantıları artırır və məhsulların və hissələrin nəzərdə tutulduğu kimi işləməməsinə səbəb ola bilər. Müxtəlif döküm növlərinin qüsurlarını və onların əmələ gəlməsinin səbəblərini başa düşdükdən sonra tökmə qüsurlarının qarşısının əvvəlcədən alınması çox vacibdir.