മെറ്റൽ കാസ്റ്റിംഗ് ഉരുകിയ ലോഹത്തിന്റെ ഉയർന്ന മർദ്ദത്തിലുള്ള സംസ്കരണം ഉൾപ്പെടുന്ന ഒരു സങ്കീർണ്ണമായ പ്രക്രിയയാണ്, അതിനാൽ അന്തിമ ഉൽപ്പന്നത്തിന്റെ ഗുണനിലവാരത്തെ ബാധിച്ചേക്കാവുന്ന അപ്രതീക്ഷിത സാഹചര്യങ്ങൾക്ക് ഇത് സാധ്യതയുണ്ട്. ഈ പ്രശ്നങ്ങൾ കാസ്റ്റിംഗ് വൈകല്യങ്ങളെ പ്രതീകപ്പെടുത്തുകയും നിർമ്മാതാക്കൾക്ക് ഒരു പ്രധാന ആശങ്കയായി മാറുകയും ചെയ്യുന്നു.

മുഴുവൻ കാസ്റ്റിംഗ് ഉൽപ്പാദനം ഒന്നിലധികം ഘട്ടങ്ങൾ ഉൾക്കൊള്ളുന്ന ഒരു സങ്കീർണ്ണമായ പ്രക്രിയയാണ്, കൂടാതെ ഓരോ പ്രക്രിയയുടെയും സാങ്കേതിക നിലവാരം ഗണ്യമായി വ്യത്യസ്തമാണ്. ഓപ്പറേറ്റർ നൈപുണ്യ നിലവാരം, ഗുണനിലവാര മാനേജ്മെന്റ്, ഉപകരണ നില എന്നിവയെല്ലാം കാസ്റ്റിംഗിന്റെ അന്തിമ ഗുണനിലവാരത്തെ നേരിട്ട് ബാധിക്കുന്നു. കാസ്റ്റിംഗ് പ്രക്രിയയിൽ നേരിടുന്ന പൊതുവായ പ്രശ്നങ്ങളിലേക്ക് വെളിച്ചം വീശുന്ന വിവിധ തരം കാസ്റ്റിംഗ് വൈകല്യങ്ങൾ പരിശോധിക്കാൻ ഈ സമഗ്ര ഗൈഡ് ലക്ഷ്യമിടുന്നു.

കാസ്റ്റിംഗ് വൈകല്യങ്ങളുടെ തരങ്ങൾ

കാസ്റ്റിംഗ് വൈകല്യങ്ങൾ വിവിധ രൂപങ്ങളിൽ പ്രകടമാകാം, ഓരോന്നും നിർമ്മാതാക്കൾക്ക് സവിശേഷമായ വെല്ലുവിളികൾ ഉയർത്തുന്നു.

ഉപരിതല വൈകല്യങ്ങൾ

കാസ്റ്റ് ഉൽപ്പന്നത്തിന്റെ പുറംഭാഗത്താണ് ഉപരിതല വൈകല്യങ്ങൾ സംഭവിക്കുന്നത്, അത് അതിന്റെ രൂപഭാവത്തെയും പ്രവർത്തനക്ഷമതയെയും സാരമായി ബാധിക്കും.

1.പിൻഹോളുകൾ

പിൻഹോളുകളുടെ കാരണങ്ങൾ

- അപര്യാപ്തമായ പൂപ്പൽ വായുസഞ്ചാരം:അച്ചിൽ ആവശ്യത്തിന് വായുസഞ്ചാരം ഇല്ലാത്തത് വാതകങ്ങൾ കുടുങ്ങിക്കിടക്കുന്നതിന് കാരണമാകും, ഇത് ഖരീകരണ സമയത്ത് പിൻഹോളുകൾ രൂപപ്പെടുന്നതിന് കാരണമാകുന്നു.

- ഉരുകിയ ലോഹത്തിന്റെ മോശം വാതക ഡീഗാസിംഗ്:ഉരുകിയ ലോഹത്തിൽ നിന്ന് വാതകങ്ങൾ കാസ്റ്റുചെയ്യുന്നതിന് മുമ്പ് അപൂർണ്ണമായി നീക്കം ചെയ്യുന്നത് പിൻഹോൾ രൂപപ്പെടുന്നതിന് കാരണമാകുന്നു.

- മോൾഡിംഗ് മണലിലെ ഈർപ്പം:മോൾഡിംഗ് മണലിലെ അമിതമായ ഈർപ്പം കാസ്റ്റിംഗ് സമയത്ത് നീരാവി ഉത്പാദിപ്പിക്കുന്നതിന് കാരണമാകും, ഇത് പിൻഹോളുകൾ സൃഷ്ടിക്കുന്നു.

പരിഹാരങ്ങൾ

- മെച്ചപ്പെട്ട പൂപ്പൽ വെന്റിങ്: കാസ്റ്റിംഗ് പ്രക്രിയയിൽ വാതകങ്ങൾ പുറത്തേക്ക് പോകുന്നത് സുഗമമാക്കുന്നതിന് മോൾഡ് വെന്റുകളുടെ രൂപകൽപ്പന മെച്ചപ്പെടുത്തുക.

- ഫലപ്രദമായ ഡീഗ്യാസിംഗ് ടെക്നിക്കുകൾ:കാസ്റ്റുചെയ്യുന്നതിന് മുമ്പ് ഉരുകിയ ലോഹത്തിൽ നിന്ന് വാതകങ്ങൾ നീക്കം ചെയ്യുന്നതിനായി ശക്തമായ ഡീഗ്യാസിംഗ് രീതികൾ നടപ്പിലാക്കുക.

- ഒപ്റ്റിമൈസ് ചെയ്ത മോൾഡിംഗ് മണൽ:നീരാവി രൂപപ്പെടുന്നതും തുടർന്നുള്ള പിൻഹോളുകളും തടയുന്നതിന് മോൾഡിംഗ് മണലിലെ ഈർപ്പം നിയന്ത്രിക്കുകയും നിരീക്ഷിക്കുകയും ചെയ്യുക.

2.കോൾഡ് ഷട്ടുകൾ

ഉരുകിയ ലോഹം കാസ്റ്റിംഗ് സമയത്ത് ശരിയായി സംയോജിക്കാൻ കഴിയാതെ വരുമ്പോഴാണ് കാസ്റ്റ് ലോഹത്തിന്റെ ഉപരിതലത്തിൽ ദൃശ്യമായ വരകളോ സീമുകളോ ഉണ്ടാകുന്നത്, അതായത് കോൾഡ് ഷട്ടുകൾ.

കോൾഡ് ഷട്ടുകളുടെ കാരണങ്ങൾ

- അപര്യാപ്തമായ പകരുന്ന താപനില:ഉരുകിയ ലോഹത്തിന്റെ താപനില അപര്യാപ്തമായാൽ, കാസ്റ്റിംഗ് പ്രക്രിയയിൽ അപൂർണ്ണമായ സംയോജനത്തിന് കാരണമാകും.

- മോശം ഗേറ്റിംഗ് ഡിസൈൻ:ഗേറ്റിംഗ് സിസ്റ്റത്തിന്റെ തെറ്റായ രൂപകൽപ്പന അസമമായ ലോഹ പ്രവാഹത്തിന് കാരണമാകും, ഇത് കോൾഡ് ഷട്ടുകൾക്ക് കാരണമാകും.

- അനുചിതമായ പൂപ്പൽ പൂരിപ്പിക്കൽ:പ്രക്ഷുബ്ധത അല്ലെങ്കിൽ തടസ്സങ്ങൾ പോലുള്ള പൂപ്പൽ പൂരിപ്പിക്കൽ പ്രക്രിയയിലെ പ്രശ്നങ്ങൾ അപൂർണ്ണമായ സംയോജനത്തിന് കാരണമാകും.

പരിഹാരങ്ങൾ

- ഒപ്റ്റിമൽ പകരുന്ന താപനില:കൃത്യമായ സംയോജനം കൈവരിക്കുന്നതിന്, ഉരുകിയ ലോഹത്തിന്റെ താപനില നിർദ്ദിഷ്ട കാസ്റ്റിംഗിന് അനുയോജ്യമാണെന്ന് ഉറപ്പാക്കുക.

- നന്നായി രൂപകൽപ്പന ചെയ്ത ഗേറ്റിംഗ് സിസ്റ്റം:ലോഹപ്രവാഹം തുല്യമായി നിലനിർത്തുന്നതിനും കോൾഡ് ഷട്ടുകൾ ഉണ്ടാകാനുള്ള സാധ്യത കുറയ്ക്കുന്നതിനും സഹായിക്കുന്ന കാര്യക്ഷമമായ ഒരു ഗേറ്റിംഗ് സംവിധാനം വികസിപ്പിക്കുക.

- ശ്രദ്ധാപൂർവ്വം പൂപ്പൽ പൂരിപ്പിക്കൽ:സംയോജനം മെച്ചപ്പെടുത്തുന്നതിന് സുഗമവും തടസ്സമില്ലാത്തതുമായ പൂപ്പൽ പൂരിപ്പിക്കൽ പ്രക്രിയ ഉറപ്പാക്കുന്നതിനുള്ള നടപടികൾ നടപ്പിലാക്കുക.

കാസ്റ്റ് ലോഹത്തിനുള്ളിൽ ചെറിയ വാതക കുമിളകളുടെ സാന്നിധ്യം വാതക സുഷിരത്തിൽ ഉൾപ്പെടുന്നു, ഇത് അതിന്റെ ഘടനാപരമായ സമഗ്രതയെ ബാധിക്കുന്നു.

ഗ്യാസ് പോറോസിറ്റിയുടെ കാരണങ്ങൾ

- മോൾഡിംഗ് മണലിലെ ഈർപ്പം:മോൾഡിംഗ് മണലിലെ ഉയർന്ന ഈർപ്പം ഖരീകരണ സമയത്ത് വാതകം ഉത്പാദിപ്പിക്കാൻ കാരണമാകും.

- അപര്യാപ്തമായ വെന്റിലേഷൻ:പൂപ്പലിലെ മോശം വായുസഞ്ചാരം വാതകങ്ങളുടെ ചോർച്ചയെ നിയന്ത്രിക്കുന്നു, ഇത് അവ കുടുങ്ങിക്കിടക്കുന്നതിന് കാരണമാകുന്നു.

- ഉരുകിയ ലോഹത്തിന്റെ പ്രതിപ്രവർത്തനം:ചില ലോഹങ്ങൾ ഈർപ്പം അല്ലെങ്കിൽ മറ്റ് മാലിന്യങ്ങളുമായി പ്രതിപ്രവർത്തിച്ച് വാതക കുമിളകൾ ഉണ്ടാക്കുന്നു.

പരിഹാരങ്ങൾ

- നിയന്ത്രിത ഈർപ്പം:വാതക രൂപീകരണം കുറയ്ക്കുന്നതിന് മോൾഡിംഗ് മണലിലെ ഈർപ്പം നിരീക്ഷിക്കുകയും നിയന്ത്രിക്കുകയും ചെയ്യുക.

- മെച്ചപ്പെട്ട പൂപ്പൽ വെന്റിങ്:ഖരീകരണ സമയത്ത് വാതകങ്ങൾ ഫലപ്രദമായി ഒഴിപ്പിക്കാൻ അനുവദിക്കുന്നതിന് പൂപ്പൽ വായുസഞ്ചാരം മെച്ചപ്പെടുത്തുക.

- ലോഹ ചികിത്സ:ഉരുകിയ ലോഹത്തിന്റെ പ്രതിപ്രവർത്തനം കുറയ്ക്കുന്നതിനും വാതക കുമിള രൂപീകരണം തടയുന്നതിനും അഡിറ്റീവുകളുടെയോ ചികിത്സകളുടെയോ ഉപയോഗം പരിഗണിക്കുക.

ഡൈമൻഷണൽ വൈകല്യങ്ങൾ

കാസ്റ്റിംഗിലെ ചുരുങ്ങൽ, വളച്ചൊടിക്കൽ തുടങ്ങിയ ഡൈമൻഷണൽ വൈകല്യങ്ങൾ അന്തിമ ഉൽപ്പന്നത്തിന്റെ ആകൃതിയെയും സമഗ്രതയെയും സാരമായി ബാധിക്കും.

1. ചുരുങ്ങൽ

കാസ്റ്റ് ലോഹം ദൃഢമാകുമ്പോൾ അതിന്റെ വലിപ്പത്തിലോ വ്യാപ്തത്തിലോ ഉണ്ടാകുന്ന കുറവ് മൂലം ഉണ്ടാകുന്ന ഒരു സാധാരണ മാനക വൈകല്യമാണ് ചുരുങ്ങൽ.

ചുരുങ്ങാനുള്ള കാരണങ്ങൾ

- ഖരീകരണം ചുരുക്കൽ: ദ്രാവകത്തിൽ നിന്ന് ഖരാവസ്ഥയിലേക്കുള്ള ഘട്ടം മാറ്റത്തിൽ ലോഹത്തിന്റെ വ്യാപ്തം കുറയുന്നു.

- തണുപ്പിക്കുന്ന ലോഹത്തിന്റെ സങ്കോചം: ലോഹം തണുക്കുമ്പോൾ, അത് ചുരുങ്ങുന്നു, ഇത് കൂടുതൽ ചുരുങ്ങാൻ കാരണമാകുന്നു.

- അപര്യാപ്തമായ പോഷകാഹാരം:ഖരീകരണ സമയത്ത് ചുരുങ്ങുന്നത് നികത്താൻ ഉരുകിയ ലോഹത്തിന്റെ അപര്യാപ്തമായ ഫീഡിംഗ്.

പരിഹാരങ്ങൾ

- റീസറുകളും ഫീഡിംഗ് സിസ്റ്റങ്ങളും:ചുരുങ്ങൽ നികത്താൻ കൂടുതൽ ഉരുകിയ ലോഹം നൽകുന്നതിന് നന്നായി രൂപകൽപ്പന ചെയ്ത റീസറുകളും ഫീഡിംഗ് സിസ്റ്റങ്ങളും നടപ്പിലാക്കുക.

- ശരിയായ തണുപ്പിക്കൽ:പെട്ടെന്നുള്ള സങ്കോചങ്ങൾ കുറയ്ക്കുന്നതിന് തണുപ്പിക്കൽ നിരക്ക് നിയന്ത്രിക്കുക, അതുവഴി മൊത്തത്തിലുള്ള സങ്കോചം കുറയ്ക്കുക.

- ഒപ്റ്റിമൈസ് ചെയ്ത കാസ്റ്റിംഗ് ഡിസൈൻ:വ്യത്യസ്ത തണുപ്പിക്കൽ, ചുരുങ്ങൽ എന്നിവ കുറയ്ക്കുന്നതിന് ഏകീകൃത കനം കണക്കിലെടുത്ത് കാസ്റ്റിംഗ് രൂപകൽപ്പന ചെയ്യുക.

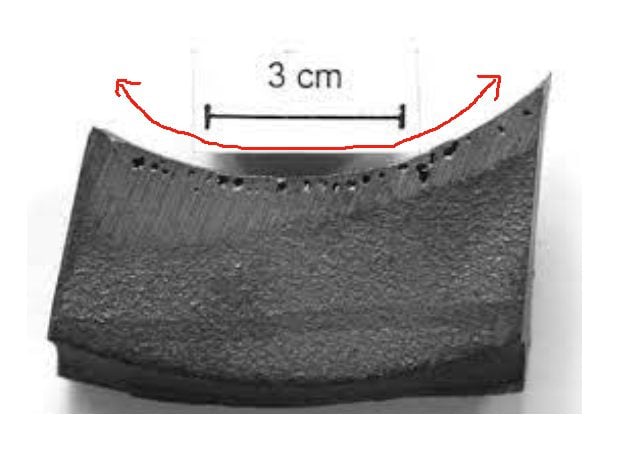

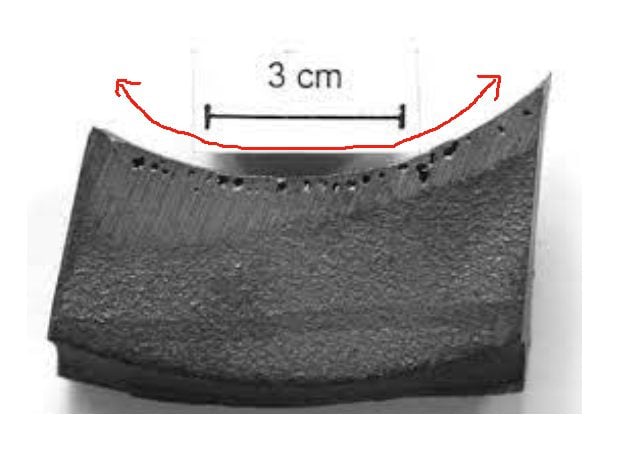

2.വാർപ്പിംഗ്

വാർപ്പിംഗ് എന്നത് കാസ്റ്റ് ലോഹത്തിന്റെ വികലതയോ രൂപഭേദമോ ആണ്, ഇത് ക്രമരഹിതമായ ആകൃതികളിലേക്കോ അസമമായ പ്രതലങ്ങളിലേക്കോ നയിക്കുന്നു.

വളച്ചൊടിക്കലിന്റെ കാരണങ്ങൾ

- ഏകീകൃതമല്ലാത്ത തണുപ്പിക്കൽ: കാസ്റ്റിംഗിലുടനീളം വ്യത്യസ്ത കൂളിംഗ് നിരക്കുകൾ അസമമായ സങ്കോചങ്ങൾക്ക് കാരണമാകുന്നു, ഇത് വളച്ചൊടിക്കലിന് കാരണമാകുന്നു.

- ശേഷിക്കുന്ന സമ്മർദ്ദങ്ങൾ:തണുപ്പിക്കുമ്പോൾ സമ്മർദ്ദങ്ങളുടെ അസമമായ വിതരണം വളച്ചൊടിക്കലിന് കാരണമാകുന്നു.

- തണുപ്പിക്കൽ സമയത്ത് അപര്യാപ്തമായ പിന്തുണ:തണുപ്പിക്കൽ ഘട്ടത്തിൽ അനുചിതമായ പിന്തുണയോ നിയന്ത്രണങ്ങളോ വളച്ചൊടിക്കലിന് കാരണമാകുന്നു.

പരിഹാരങ്ങൾ

- യൂണിഫോം കൂളിംഗ് നിരക്ക്:വ്യത്യസ്ത സങ്കോചങ്ങളും തുടർന്നുള്ള വളച്ചൊടിക്കലും തടയുന്നതിന് മുഴുവൻ കാസ്റ്റിംഗിലും സ്ഥിരമായ തണുപ്പിക്കൽ നിരക്ക് ഉറപ്പാക്കുക.

- സമ്മർദ്ദ പരിഹാര താപ ചികിത്സ:ശേഷിക്കുന്ന സമ്മർദ്ദങ്ങൾ ലഘൂകരിക്കുന്നതിനും വളച്ചൊടിക്കൽ കുറയ്ക്കുന്നതിനും നിയന്ത്രിത താപ ചികിത്സാ പ്രക്രിയകൾ അവതരിപ്പിക്കുക.

- ശരിയായ കാസ്റ്റിംഗ് പിന്തുണ:തണുപ്പിക്കൽ ഘട്ടത്തിൽ കാസ്റ്റിംഗിന് വികലത തടയുന്നതിന് മതിയായ ഒരു പിന്തുണാ സംവിധാനം രൂപകൽപ്പന ചെയ്യുക.

ആന്തരിക വൈകല്യങ്ങൾ

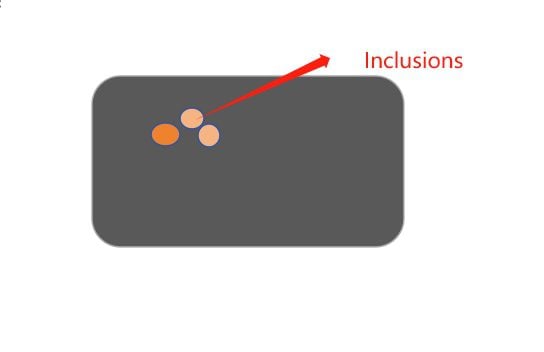

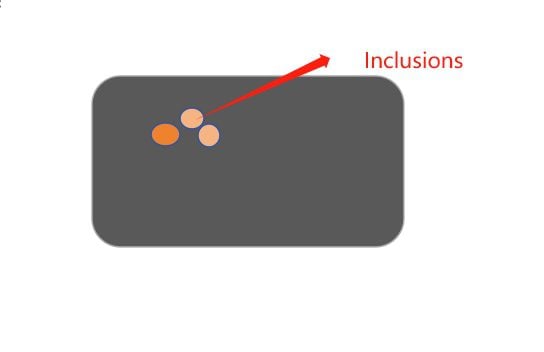

കാസ്റ്റിംഗിലെ ആന്തരിക വൈകല്യങ്ങൾ അന്തിമ ഉൽപ്പന്നത്തിന്റെ ഘടനാപരമായ സമഗ്രതയ്ക്കും പ്രവർത്തനക്ഷമതയ്ക്കും കാര്യമായ വെല്ലുവിളികൾ ഉയർത്തുന്നു. ഉൾപ്പെടുത്തലുകൾ, ബ്ലോഹോളുകൾ, ഹോട്ട് ടിയറുകൾ എന്നിവയുൾപ്പെടെ ഈ വൈകല്യങ്ങളുടെ ഉത്ഭവം മനസ്സിലാക്കുന്നതിനും ഫലപ്രദമായി നടപ്പിലാക്കുന്നതിനും അവയുടെ പ്രത്യേകതകൾ പരിശോധിക്കേണ്ടത് നിർണായകമാണ്.

1. ഉൾപ്പെടുത്തലുകൾ

കാസ്റ്റിംഗ് പ്രക്രിയയിൽ കാസ്റ്റ് ലോഹത്തിനുള്ളിൽ കുടുങ്ങിക്കിടക്കുന്ന വിദേശ കണികകളോ വസ്തുക്കളോ ആണ് ഇൻക്ലൂഷനുകൾ. ഈ മാലിന്യങ്ങൾ ഓക്സൈഡുകളും ലോഹേതര വസ്തുക്കളും മുതൽ മണലും റിഫ്രാക്റ്ററി കണികകളും വരെ ആകാം. ഇൻക്ലൂഷനുകളുടെ സാന്നിധ്യം ലോഹത്തിന്റെ മെക്കാനിക്കൽ ഗുണങ്ങളെ ദുർബലപ്പെടുത്തുന്നു, ഇത് ശക്തി കുറയുന്നതിനും ഉപരിതല ഫിനിഷിനെ ബാധിക്കുന്നതിനും സാധ്യതയുണ്ട്.

ഉൾപ്പെടുത്തലുകളുടെ കാരണങ്ങൾ

- മലിനമായ അസംസ്കൃത വസ്തുക്കൾ:അശുദ്ധമായതോ മലിനമായതോ ആയ അസംസ്കൃത വസ്തുക്കളുടെ ഉപയോഗം ഉരുകിയ ലോഹത്തിലേക്ക് വിദേശ മൂലകങ്ങളെ കൊണ്ടുവരുന്നു, ഇത് ഉൾപ്പെടുത്തലുകൾക്ക് കാരണമാകുന്നു.

- റിഫ്രാക്റ്ററി മെറ്റീരിയൽ ഡീഗ്രേഡേഷൻ:അച്ചിലോ ക്രൂസിബിളിലോ ഉള്ള റിഫ്രാക്ടറി വസ്തുക്കൾ വിഘടിച്ചാൽ, ഈ വസ്തുക്കളിൽ നിന്നുള്ള കണികകൾ ഉരുകിയ ലോഹവുമായി കൂടിച്ചേർന്ന് ഉൾപ്പെടുത്തലുകൾ ഉണ്ടാകാം.

- അപൂർണ്ണമായ വാതക നിർവീര്യമാക്കൽ:ഉരുകിയ ലോഹത്തിൽ അടങ്ങിയിരിക്കുന്ന വാതകങ്ങൾ, വാതകം ഡീഗാസിംഗ് പ്രക്രിയകളിലൂടെ വേണ്ടത്ര നീക്കം ചെയ്തില്ലെങ്കിൽ, ഖരീകരണ സമയത്ത് കുമിളകളും ഉൾപ്പെടുത്തലുകളും രൂപപ്പെടാൻ സാധ്യതയുണ്ട്.

പരിഹാരങ്ങൾ

- ഉയർന്ന നിലവാരമുള്ള അസംസ്കൃത വസ്തുക്കൾ:മലിനീകരണത്തിന്റെയും ഉൾപ്പെടുത്തലുകളുടെയും അപകടസാധ്യത കുറയ്ക്കുന്നതിന് ശുദ്ധവും ഉയർന്ന നിലവാരമുള്ളതുമായ അസംസ്കൃത വസ്തുക്കളുടെ ഉപയോഗം ഉറപ്പാക്കുക.

- റിഫ്രാക്റ്ററികളുടെ പതിവ് അറ്റകുറ്റപ്പണികൾ:ഉരുകിയ ലോഹത്തിൽ കണികകൾ പ്രവേശിക്കുന്നതും തകരുന്നതും തടയാൻ റിഫ്രാക്റ്ററി വസ്തുക്കൾ ഇടയ്ക്കിടെ പരിശോധിച്ച് പരിപാലിക്കുക.

- ഫലപ്രദമായ ഡീഗ്യാസിംഗ് ടെക്നിക്കുകൾ:വാതകങ്ങൾ നന്നായി നീക്കം ചെയ്യുന്നതിനും വാതക ഉൾപ്പെടുത്തലുകളുടെ സാധ്യത കുറയ്ക്കുന്നതിനും വാക്വം അല്ലെങ്കിൽ ഇനേർട്ട് ഗ്യാസ് ഡീഗ്യാസിംഗ് പോലുള്ള നൂതന ഡീഗ്യാസിംഗ് രീതികൾ നടപ്പിലാക്കുക.

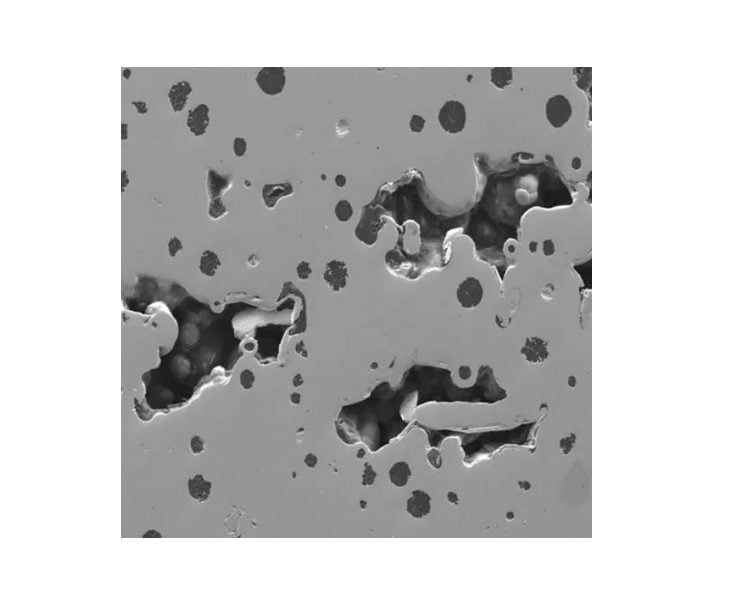

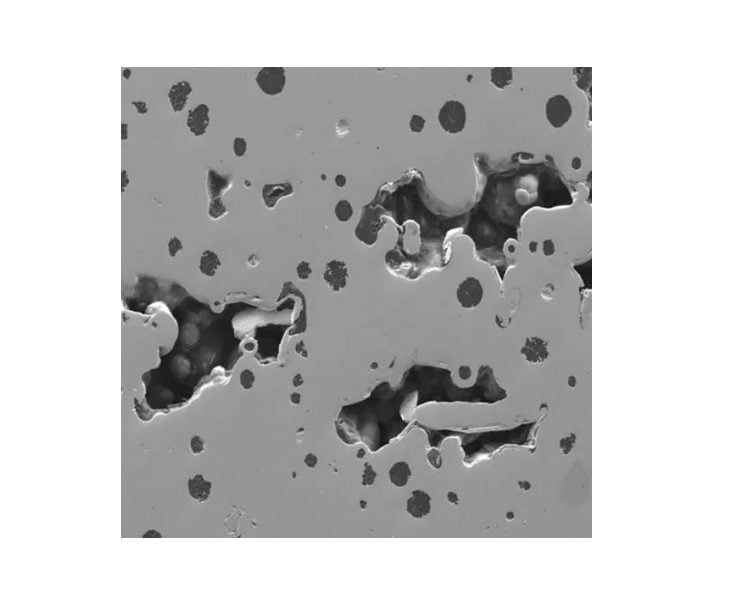

2. ബ്ലോഹോളുകൾ

ഖരീകരണ പ്രക്രിയയിൽ വാതകങ്ങൾ കുടുങ്ങിക്കിടക്കുന്നതിനാൽ കാസ്റ്റ് ലോഹത്തിനുള്ളിൽ രൂപം കൊള്ളുന്ന അറകളോ ശൂന്യതകളോ ആണ് ബ്ലോഹോളുകൾ. ഈ അറകൾ വലുപ്പത്തിലും വിതരണത്തിലും വ്യത്യാസപ്പെടാം, ഇത് അന്തിമ ഉൽപ്പന്നത്തിന്റെ രൂപത്തെയും മെക്കാനിക്കൽ ഗുണങ്ങളെയും ബാധിക്കുന്നു.

ബ്ലോഹോളുകളുടെ കാരണങ്ങൾ

- ഗ്യാസ് എൻട്രാപ്പ്മെന്റ്:കാസ്റ്റിംഗ് പ്രക്രിയയിൽ അപര്യാപ്തമായ വായുസഞ്ചാരവും വാതകം നീക്കം ചെയ്യലും ഉരുകിയ ലോഹത്തിൽ വാതകങ്ങൾ കുടുങ്ങി ബ്ലോഹോളുകൾക്ക് കാരണമാകും.

- മോൾഡിംഗ് മണലിലെ ഈർപ്പം:മോൾഡിംഗ് മണലിലെ അമിതമായ ഈർപ്പം കാസ്റ്റിംഗ് സമയത്ത് നീരാവി ഉത്പാദിപ്പിക്കാൻ കാരണമാകും, ഇത് ബ്ലോഹോളുകൾ രൂപപ്പെടുന്നതിന് കാരണമാകും.

- അനുചിതമായ പൂപ്പൽ വെന്റിലേഷൻ:പൂപ്പൽ വായുസഞ്ചാര സംവിധാനം മോശമായി രൂപകൽപ്പന ചെയ്തിട്ടുണ്ടെങ്കിൽ, അത് വാതകങ്ങളുടെ ചോർച്ചയെ നിയന്ത്രിക്കും, ഇത് ബ്ലോഹോളുകളുടെ വികാസത്തിലേക്ക് നയിക്കും.

പരിഹാരങ്ങൾ

- മെച്ചപ്പെടുത്തിയ വെന്റിംഗും ഡീഗ്യാസിംഗും:ഉരുകിയ ലോഹത്തിൽ നിന്ന് വാതകങ്ങൾ ഫലപ്രദമായി നീക്കം ചെയ്യുന്നതിനായി മോൾഡ് വെന്റിങ് സിസ്റ്റങ്ങളും ഡീഗ്യാസിംഗ് ടെക്നിക്കുകളും മെച്ചപ്പെടുത്തുക.

- ഒപ്റ്റിമൈസ് ചെയ്ത മോൾഡിംഗ് മണൽ:നീരാവി ഉത്പാദനവും തുടർന്നുള്ള ബ്ലോഹോളുകളും കുറയ്ക്കുന്നതിന് മോൾഡിംഗ് മണലിലെ ഈർപ്പത്തിന്റെ അളവ് നിയന്ത്രിക്കുക.

- ഉചിതമായ പൂപ്പൽ വെന്റിങ് ഡിസൈൻ:വാതകങ്ങൾ പുറത്തേക്ക് പോകുന്നത് സുഗമമാക്കുന്നതിനും ബ്ലോഹോളുകൾ തടയുന്നതിനും മോൾഡ് വെന്റുകളുടെ ശരിയായ രൂപകൽപ്പനയും സ്ഥാനവും ഉറപ്പാക്കുക.

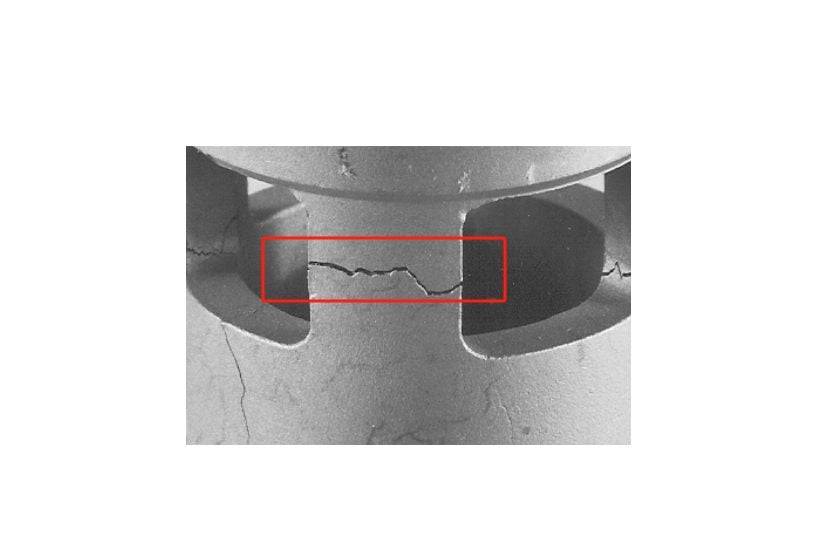

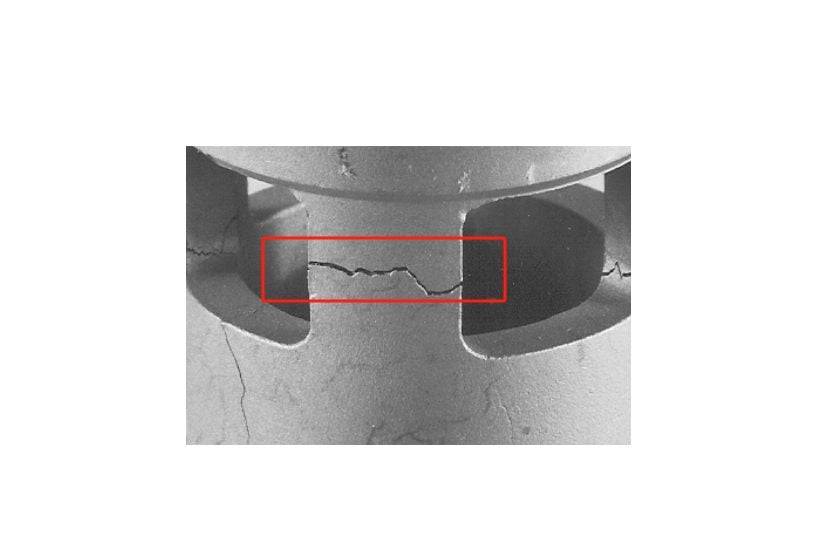

3.ചൂടുള്ള കണ്ണുനീർ

സ്ട്രെസ് ഫ്രാക്ചറുകൾ എന്നും അറിയപ്പെടുന്ന ഹോട്ട് ടിയർ, അസമമായ തണുപ്പിക്കൽ, ഖരീകരണം എന്നിവ കാരണം കാസ്റ്റിംഗിൽ സംഭവിക്കുന്ന ആന്തരിക വിള്ളലുകൾ അല്ലെങ്കിൽ ഒടിവുകളാണ്.

ചൂടുള്ള കണ്ണുനീരിന്റെ കാരണങ്ങൾ

- ഡിഫറൻഷ്യൽ കൂളിംഗ് നിരക്കുകൾ:കാസ്റ്റിംഗിലുടനീളം തണുപ്പിക്കൽ നിരക്കുകളിലെ വ്യതിയാനങ്ങൾ താപ സമ്മർദ്ദങ്ങൾക്ക് കാരണമാകുന്നു, ഇത് ചൂടുള്ള കണ്ണുനീർ വികസിപ്പിക്കുന്നതിലേക്ക് നയിക്കുന്നു.

- നിയന്ത്രിത തണുപ്പിക്കൽ:തണുപ്പിക്കൽ ഘട്ടത്തിൽ സങ്കോചത്തിന് മതിയായ അനുവാദം ലഭിക്കാത്തതോ പിന്തുണയുടെ അപര്യാപ്തതയോ ചൂടുള്ള കണ്ണുനീർ രൂപപ്പെടുന്നതിന് കാരണമാകുന്നു.

- അപര്യാപ്തമായ മെറ്റീരിയൽ ഗുണങ്ങൾ:കുറഞ്ഞ ഡക്റ്റിലിറ്റി പോലുള്ള മോശം മെറ്റീരിയൽ ഗുണങ്ങൾ കാസ്റ്റിംഗിനെ ചൂടുള്ള കണ്ണുനീരിന് ഇരയാക്കും.

പരിഹാരങ്ങൾ

- നിയന്ത്രിത തണുപ്പിക്കൽ വ്യവസ്ഥകൾ:വ്യത്യസ്ത തണുപ്പിക്കൽ നിരക്കുകൾ കുറയ്ക്കുന്നതിനും ചൂടുള്ള കണ്ണുനീരിന്റെ അപകടസാധ്യത കുറയ്ക്കുന്നതിനും നിയന്ത്രിതവും ഏകീകൃതവുമായ തണുപ്പിക്കൽ പ്രക്രിയകൾ നടപ്പിലാക്കുക.

- ശരിയായ കാസ്റ്റിംഗ് പിന്തുണ:തടസ്സങ്ങൾ തടയുന്നതിനും ചൂടുള്ള കണ്ണുനീർ സാധ്യത കുറയ്ക്കുന്നതിനും ഏകീകൃത തണുപ്പ് അനുവദിക്കുന്നതിനും അനുയോജ്യമായ ഒരു പിന്തുണാ സംവിധാനം രൂപകൽപ്പന ചെയ്യുക.

- ഒപ്റ്റിമൈസ് ചെയ്ത മെറ്റീരിയൽ തിരഞ്ഞെടുക്കൽ:ചൂടുള്ള കണ്ണുനീർ ഉണ്ടാകുന്നത് ചെറുക്കുന്നതിന്, മതിയായ ഡക്റ്റിലിറ്റി ഉൾപ്പെടെയുള്ള ഉചിതമായ ഗുണങ്ങളുള്ള വസ്തുക്കൾ തിരഞ്ഞെടുക്കുക.

പൂപ്പൽ മെറ്റീരിയൽ വൈകല്യങ്ങൾ

കാസ്റ്റിംഗുകളിലെ ആന്തരികവും ഉപരിതലവുമായ വൈകല്യങ്ങൾക്ക് പുറമേ, പൂപ്പൽ വസ്തുക്കളുടെ വൈകല്യങ്ങളും അന്തിമ ഉൽപ്പന്നത്തിന്റെ ഗുണനിലവാരത്തെ ബാധിച്ചേക്കാം.

1. പൂപ്പൽ മണ്ണൊലിപ്പ്

തുടർച്ചയായ കാസ്റ്റിംഗ് സൈക്കിളുകളിൽ പൂപ്പൽ മെറ്റീരിയൽ ക്രമേണ തേയ്മാനം സംഭവിക്കുന്നതിലൂടെ ഉണ്ടാകുന്ന ഒരു വൈകല്യമാണ് പൂപ്പൽ മണ്ണൊലിപ്പ്. ഈ മണ്ണൊലിപ്പ് പൂപ്പലിന്റെ അളവുകളും ഉപരിതല ഫിനിഷും നഷ്ടപ്പെടുന്നതിന് കാരണമാകും.

പൂപ്പൽ മണ്ണൊലിപ്പിന്റെ കാരണങ്ങൾ

- ഉയർന്ന താപനിലയും ലോഹ ചലനവും:ഉയർന്ന താപനിലയിൽ ഉരുകിയ ലോഹം, പ്രക്ഷുബ്ധമായ ലോഹ പ്രവാഹവുമായി കൂടിച്ചേർന്ന് പൂപ്പൽ മണ്ണൊലിപ്പ് ത്വരിതപ്പെടുത്തും.

- ഉരുകിയ ലോഹത്തിന്റെ ഉരച്ചിലിന്റെ സ്വഭാവം: ചില ലോഹങ്ങൾ, പ്രത്യേകിച്ച് ഉരച്ചിലുകളുള്ള മാലിന്യങ്ങൾ, പൂപ്പൽ പ്രതലത്തിൽ തേയ്മാനം വർദ്ധിപ്പിക്കുന്നതിന് കാരണമാകും.

- അപര്യാപ്തമായ പൂപ്പൽ കോട്ടിംഗ്:അപര്യാപ്തമായതോ ജീർണിച്ചതോ ആയ പൂപ്പൽ ആവരണങ്ങൾ പൂപ്പൽ വസ്തുക്കൾ ഉരുകിയ ലോഹവുമായി നേരിട്ട് സമ്പർക്കത്തിന് വിധേയമാകാൻ ഇടയാക്കും, ഇത് മണ്ണൊലിപ്പിന് കാരണമാകും.

പരിഹാരങ്ങൾ

- ഒപ്റ്റിമൈസ് ചെയ്ത കാസ്റ്റിംഗ് അവസ്ഥകൾ:അച്ചിൽ ഉണ്ടാകുന്ന ഘർഷണ ആഘാതം കുറയ്ക്കുന്നതിന് കാസ്റ്റിംഗ് താപനിലയും ലോഹ പ്രവാഹവും നിയന്ത്രിക്കുക.

- പ്രതിരോധശേഷിയുള്ള പൂപ്പൽ കോട്ടിംഗുകളുടെ ഉപയോഗം:പൂപ്പലിനും ഉരുകിയ ലോഹത്തിനും ഇടയിൽ ഒരു സംരക്ഷണ തടസ്സം സൃഷ്ടിക്കുന്നതിന് ഉയർന്ന നിലവാരമുള്ള പൂപ്പൽ കോട്ടിംഗുകൾ പ്രയോഗിച്ച് പരിപാലിക്കുക.

- പതിവ് പരിപാലനം:മണ്ണൊലിപ്പിന്റെ ലക്ഷണങ്ങൾ ഇല്ലാതാക്കുന്നതിനും അതിന്റെ പുരോഗതി തടയുന്നതിനും പൂപ്പലുകൾ ഇടയ്ക്കിടെ പരിശോധിച്ച് പുതുക്കിപ്പണിയുക.

2. പൂപ്പൽ പൊട്ടൽ

പൂപ്പൽ പൊട്ടാനുള്ള കാരണങ്ങൾ

- താപ സമ്മർദ്ദങ്ങൾ:പൂപ്പലിന്റെ വേഗത്തിലുള്ളതും അസമവുമായ തണുപ്പിക്കൽ താപ സമ്മർദ്ദങ്ങൾക്ക് കാരണമായേക്കാം, അതിന്റെ ഫലമായി വിള്ളലുകൾ ഉണ്ടാകാം.

- അപര്യാപ്തമായ പൂപ്പൽ ചൂടാക്കൽ:അച്ചിൽ ആവശ്യത്തിന് ചൂടാക്കാത്തത് താപ ആഘാതത്തിന് കാരണമാകും, ഇത് കാസ്റ്റിംഗ് സമയത്ത് വിള്ളലിന് കാരണമാകും.

- മെറ്റീരിയൽ ക്ഷീണം:ആവർത്തിച്ചുള്ള താപ ചക്രീകരണവും ഉരുകിയ ലോഹവുമായി സമ്പർക്കം പുലർത്തുന്നതും പൂപ്പൽ വസ്തുക്കളിൽ ക്ഷീണം ഉണ്ടാക്കുകയും വിള്ളലുകൾക്ക് കാരണമാവുകയും ചെയ്യും.

പരിഹാരങ്ങൾ

- നിയന്ത്രിത തണുപ്പിക്കൽ നിരക്കുകൾ:താപ സമ്മർദ്ദങ്ങൾ കുറയ്ക്കുന്നതിനും പൂപ്പൽ പൊട്ടാനുള്ള സാധ്യത കുറയ്ക്കുന്നതിനും നിയന്ത്രിതവും ഏകീകൃതവുമായ തണുപ്പിക്കൽ പ്രക്രിയകൾ നടപ്പിലാക്കുക.

- ശരിയായ പൂപ്പൽ ചൂടാക്കൽ:താപ ആഘാതവും അനുബന്ധ വിള്ളലുകളും കുറയ്ക്കുന്നതിന് പൂപ്പൽ വേണ്ടത്ര ചൂടാക്കുന്നത് ഉറപ്പാക്കുക.

- മെറ്റീരിയൽ തിരഞ്ഞെടുപ്പ്:വിള്ളലുകൾ ലഘൂകരിക്കുന്നതിന് മതിയായ താപ സ്ഥിരതയും ക്ഷീണ പ്രതിരോധവുമുള്ള പൂപ്പൽ വസ്തുക്കൾ തിരഞ്ഞെടുക്കുക.

3. പൂപ്പൽ വീക്കം

പൂപ്പൽ വീക്കം എന്നത് കാസ്റ്റിംഗ് പ്രക്രിയയിൽ പൂപ്പൽ വസ്തുവിന്റെ വികാസം അല്ലെങ്കിൽ രൂപഭേദം സൂചിപ്പിക്കുന്നു, ഇത് അന്തിമ ഉൽപ്പന്നത്തിന്റെ അളവുകളിൽ കൃത്യതയില്ലായ്മയിലേക്ക് നയിക്കുന്നു.

പൂപ്പൽ വീക്കത്തിന്റെ കാരണങ്ങൾ

- ഉരുകിയ ലോഹവുമായുള്ള പ്രതിപ്രവർത്തനം:ചില പൂപ്പൽ വസ്തുക്കൾ പ്രത്യേക ലോഹങ്ങളുമായി പ്രതിപ്രവർത്തിച്ച് വീക്കമോ രൂപഭേദമോ ഉണ്ടാക്കിയേക്കാം.

- അപര്യാപ്തമായ തണുപ്പിക്കൽ: കാസ്റ്റിംഗ് പ്രക്രിയയിൽ പൂപ്പൽ വേണ്ടത്ര തണുപ്പിക്കാത്തത് അമിതമായ താപ ആഗിരണത്തിനും വീക്കത്തിനും കാരണമാകും.

- മെറ്റീരിയൽ ഡീഗ്രഡേഷൻ: ഉരുകിയ ലോഹവുമായി തുടർച്ചയായി സമ്പർക്കം പുലർത്തുന്നത് പൂപ്പൽ വസ്തുവിനെ നശിപ്പിക്കും, അതിന്റെ ഫലമായി വീക്കം സംഭവിക്കും.

പരിഹാരങ്ങൾ

- അനുയോജ്യത പരിശോധന:വീക്കത്തിലേക്ക് നയിക്കുന്ന പ്രതികൂല പ്രതികരണങ്ങൾ തടയുന്നതിന്, പൂപ്പൽ വസ്തുക്കളും കാസ്റ്റ് ലോഹവും തമ്മിലുള്ള അനുയോജ്യത ഉറപ്പാക്കുക.

- ഒപ്റ്റിമൈസ് ചെയ്ത കൂളിംഗ്:പൂപ്പലിന്റെ ഘടനാപരമായ സമഗ്രത നിലനിർത്തുന്നതിനും അമിതമായ താപ ആഗിരണം തടയുന്നതിനും ഫലപ്രദമായ തണുപ്പിക്കൽ തന്ത്രങ്ങൾ നടപ്പിലാക്കുക.

- പതിവ് പരിശോധനയും മാറ്റിസ്ഥാപനവും:ഇടയ്ക്കിടെ അച്ചുകൾ പരിശോധിച്ച് അവയ്ക്ക് കേടുപാടുകൾ സംഭവിച്ചിട്ടുണ്ടോ എന്ന് പരിശോധിക്കുകയും വീക്കം തടയാൻ ആവശ്യാനുസരണം മാറ്റിസ്ഥാപിക്കുകയും ചെയ്യുക.

പ്രതിരോധവും ഗുണനിലവാര നിയന്ത്രണവും

കാസ്റ്റിംഗുകളുടെ ഗുണനിലവാരം ഉറപ്പാക്കുന്നതിന് പ്രതിരോധ നടപടികൾ, കർശനമായ ഗുണനിലവാര നിയന്ത്രണ നടപടിക്രമങ്ങൾ, നൂതന പരിശോധനാ രീതികൾ എന്നിവയുടെ സംയോജനം ഉൾപ്പെടുന്നു.

അഡ്വാൻസ്ഡ് കാസ്റ്റിംഗ് ടെക്നോളജീസ്

കാസ്റ്റിംഗ് പ്രക്രിയയുടെ മൊത്തത്തിലുള്ള ഗുണനിലവാരം, കാര്യക്ഷമത, കൃത്യത എന്നിവ വർദ്ധിപ്പിക്കുന്നതിൽ നൂതന കാസ്റ്റിംഗ് സാങ്കേതികവിദ്യകൾ നിർണായക പങ്ക് വഹിക്കുന്നു. പൊതുവായ വെല്ലുവിളികളെ നേരിടുന്നതിനും ഉയർന്ന നിലവാരമുള്ള കാസ്റ്റിംഗുകളുടെ ഉത്പാദനം ഒപ്റ്റിമൈസ് ചെയ്യുന്നതിനും ഈ സാങ്കേതികവിദ്യകൾ അത്യാധുനിക രീതികൾ ഉപയോഗിക്കുന്നു.

1. കമ്പ്യൂട്ടർ-എയ്ഡഡ് ഡിസൈൻ (CAD) ഉം സിമുലേഷനും

കമ്പ്യൂട്ടർ-എയ്ഡഡ് ഡിസൈൻ (CAD) കാസ്റ്റ് ഘടകങ്ങളുടെ വിശദവും കൃത്യവുമായ ഡിജിറ്റൽ മോഡലുകൾ സൃഷ്ടിക്കാൻ അനുവദിക്കുന്നു. സിമുലേഷൻ വഴി, ഉരുകിയ ലോഹം എങ്ങനെ ഒഴുകും, ദൃഢമാക്കും, വൈകല്യങ്ങൾ ഉണ്ടാക്കാൻ സാധ്യതയുണ്ടെന്ന് നിർമ്മാതാക്കൾക്ക് വിശകലനം ചെയ്യാൻ കഴിയും. ഈ മുൻകരുതൽ ധാരണ ഫിസിക്കൽ കാസ്റ്റിംഗ് പ്രക്രിയ ആരംഭിക്കുന്നതിന് മുമ്പ് ഡിസൈൻ ക്രമീകരണങ്ങൾ പ്രാപ്തമാക്കുന്നു, വൈകല്യങ്ങളുടെ സാധ്യത കുറയ്ക്കുന്നു.

2. കാസ്റ്റിംഗ് പാറ്റേണുകളിൽ 3D പ്രിന്റിംഗ്

സങ്കീർണ്ണമായ കാസ്റ്റിംഗ് പാറ്റേണുകൾ ഉയർന്ന കൃത്യതയോടെ നിർമ്മിക്കാൻ 3D പ്രിന്റിംഗ് സാങ്കേതികവിദ്യ സഹായിക്കുന്നു. ഈ രീതി പാറ്റേൺ നിർമ്മാണ പ്രക്രിയയെ ത്വരിതപ്പെടുത്തുക മാത്രമല്ല, പരമ്പരാഗത രീതികളിൽ വെല്ലുവിളി നിറഞ്ഞേക്കാവുന്ന സങ്കീർണ്ണമായ ജ്യാമിതികൾ സൃഷ്ടിക്കാനും അനുവദിക്കുന്നു. മെച്ചപ്പെട്ട പാറ്റേൺ കൃത്യത കാസ്റ്റിംഗ് വൈകല്യങ്ങൾ മൊത്തത്തിൽ കുറയ്ക്കുന്നതിന് സഹായിക്കുന്നു.

കാസ്റ്റിംഗുകളിലെ ആന്തരിക വൈകല്യങ്ങൾ സാധാരണയായി എങ്ങനെ കണ്ടെത്താം?

കാസ്റ്റിംഗുകളിലെ ആന്തരിക വൈകല്യങ്ങൾ കണ്ടെത്തുന്നതിന് സാധാരണയായി വ്യത്യസ്ത നോൺ-ഡിസ്ട്രക്റ്റീവ് ടെസ്റ്റിംഗ് രീതികൾ ഉപയോഗിക്കുന്നു. സുഷിരങ്ങൾ, സ്ലാഗ് ഉൾപ്പെടുത്തലുകൾ, വിള്ളലുകൾ മുതലായവ പോലുള്ള കാസ്റ്റിംഗുകളിലെ വിവിധ പ്രശ്നങ്ങൾ കണ്ടെത്താൻ ഈ രീതികൾ സഹായിക്കും. കാസ്റ്റിംഗുകളിലെ ആന്തരിക വൈകല്യങ്ങൾ കണ്ടെത്തുന്നതിനുള്ള ചില സാധാരണ രീതികൾ താഴെ കൊടുക്കുന്നു:

പരിശോധന ടെക്നിക്കുകൾ |

|

എക്സ്-റേ പരിശോധന | വലിയ സാന്ദ്രത വ്യത്യാസങ്ങളുള്ള (സുഷിരങ്ങൾ, സ്ലാഗ് ഉൾപ്പെടുത്തലുകൾ മുതലായവ) വൈകല്യങ്ങൾ കണ്ടെത്തുന്നതിന് ഇത് വളരെ ഫലപ്രദമാണ്. |

അൾട്രാസോണിക് ടെസ്റ്റിംഗ് (UT) | കാസ്റ്റിംഗുകൾക്കുള്ളിലെ വിവിധ വൈകല്യങ്ങൾ, സുഷിരങ്ങൾ, സ്ലാഗ് ഉൾപ്പെടുത്തലുകൾ, വിള്ളലുകൾ മുതലായവ കണ്ടെത്താൻ അൾട്രാസോണിക് തരംഗങ്ങൾ ഉപയോഗിക്കുന്നു. |

കാന്തിക കണിക പരിശോധന (MT) | കാന്തിക മണ്ഡലം ഉപയോഗിച്ച് കാന്തിക കണികകൾ പ്രയോഗിക്കുകയോ തളിക്കുകയോ ചെയ്യുന്നതിലൂടെ, വിള്ളലുകൾ മൂലമുണ്ടാകുന്ന കാന്തിക കണങ്ങളുടെ സംയോജനം നിരീക്ഷിച്ച് വൈകല്യങ്ങൾ കണ്ടെത്താൻ കഴിയും. |

എഡ്ഡി കറന്റ് ടെസ്റ്റിംഗ് (ET) | കാസ്റ്റിംഗിന്റെ ഉപരിതലത്തിൽ ആൾട്ടർനേറ്റിംഗ് കറന്റ് ഏർപ്പെടുത്തുന്നതിലൂടെയും ഉപരിതല, സമീപ ഉപരിതല വൈകല്യങ്ങൾ കണ്ടെത്തുന്നതിന് ചുഴലിക്കാറ്റിലെ മാറ്റങ്ങൾ നിരീക്ഷിക്കുന്നതിലൂടെയും. |

റേഡിയോഗ്രാഫിക് ടെസ്റ്റിംഗ് (ആർടി) | എക്സ്-റേ പരിശോധനയ്ക്ക് സമാനമാണ്, പക്ഷേ ഒരു റേഡിയോഗ്രാഫിക് കാന്തികക്ഷേത്രം ഉപയോഗിക്കുന്നു. വിള്ളലുകൾ പോലുള്ള വൈകല്യങ്ങൾ കണ്ടെത്തുന്നതിനും ഈ രീതി ഫലപ്രദമാണ്. |

കമ്പ്യൂട്ട്ഡ് ടോമോഗ്രഫി (സിടി) | ഒന്നിലധികം കോണുകളിൽ നിന്നുള്ള പ്രൊജക്ഷൻ വഴി ത്രിമാന ടോമോഗ്രാഫിക് ചിത്രങ്ങൾ സൃഷ്ടിക്കാൻ എക്സ്-റേകളോ മറ്റ് കിരണ സ്രോതസ്സുകളോ ഉപയോഗിക്കുന്നു. സങ്കീർണ്ണമായ ആന്തരിക ഘടനകളും ചെറിയ വൈകല്യങ്ങളും കണ്ടെത്തുന്നതിന് ഇത് ഉപയോഗപ്രദമാണ്. |

തീരുമാനം

ലോഹ കാസ്റ്റിംഗ് പ്രക്രിയയിൽ സംഭവിക്കുന്ന അഭികാമ്യമല്ലാത്ത ക്രമക്കേടുകളാണ് കാസ്റ്റിംഗ് വൈകല്യങ്ങൾ. വൈകല്യങ്ങൾ നിർമ്മാണച്ചെലവും മാലിന്യവും വർദ്ധിപ്പിക്കുകയും ഉൽപ്പന്നങ്ങളും ഭാഗങ്ങളും രൂപകൽപ്പന ചെയ്തതുപോലെ പ്രവർത്തിക്കുന്നതിൽ പരാജയപ്പെടുകയും ചെയ്യും. വ്യത്യസ്ത തരം കാസ്റ്റിംഗുകളുടെ വൈകല്യങ്ങളും അവയുടെ രൂപീകരണത്തിന്റെ കാരണങ്ങളും മനസ്സിലാക്കിയ ശേഷം, കാസ്റ്റിംഗ് വൈകല്യങ്ങൾ മുൻകൂട്ടി തടയേണ്ടത് നിർണായകമാണ്.