Odlévání kovů je složitý proces, který zahrnuje vysokotlaké zpracování roztaveného kovu, takže je náchylný k neočekávaným situacím, které mohou ovlivnit kvalitu konečného produktu. Tyto problémy ztělesňují vady odlitků a stávají se hlavním problémem výrobců.

Celá obsazení výroba je složitý proces zahrnující více kroků a technická úroveň každého procesu je výrazně odlišná. Úroveň dovedností operátora, řízení kvality a stav zařízení, to vše přímo ovlivňuje konečnou kvalitu odlitku. Cílem tohoto komplexního průvodce je ponořit se do různých typů vad odlitků a objasnit běžné problémy, se kterými se během procesu odlévání setkáváme.

Typy odlitků

Vady odlitků se mohou projevovat v různých formách, z nichž každá představuje pro výrobce jedinečné výzvy.

Povrchové vady

Povrchové vady se vyskytují na vnější straně litého výrobku a mohou významně ovlivnit jeho vzhled a funkčnost.

1.Dírkové dírky

Příčiny dírek

- Nedostatečné odvětrání formy:Nedostatečné odvětrávání ve formě může vést k zachycení plynů, které při tuhnutí tvoří dírky.

- Špatné odplynění roztaveného kovu:Neúplné odstranění plynů z roztaveného kovu před litím přispívá k tvorbě dírek.

- Vlhkost ve formovacím písku:Nadměrný obsah vlhkosti ve formovacím písku může vést k tvorbě páry během odlévání a vytváření dírek.

Řešení

- Vylepšené odvětrání formy: Vylepšete konstrukci ventilačních otvorů forem, abyste usnadnili únik plynů během procesu odlévání.

- Efektivní odplyňovací techniky:Implementujte robustní odplyňovací metody k odstranění plynů z roztaveného kovu před odléváním.

- Optimalizovaný formovací písek:Kontrolujte a sledujte obsah vlhkosti ve formovacím písku, abyste zabránili tvorbě páry a následným dírkám.

2. Studené uzávěry

Studené uzávěry, viditelné čáry nebo švy na povrchu odlévaného kovu nastávají, když se roztavený kov během odlévání řádně nestaví.

Příčiny studených uzávěrů

- Neadekvátní teplota nalévání:Nedostatečná teplota roztaveného kovu může vést k neúplnému roztavení během procesu odlévání.

- Špatný design brány:Nesprávná konstrukce vtokového systému může mít za následek nerovnoměrné proudění kovu, což přispívá ke studeným uzávěrům.

- Nesprávné plnění formy:Problémy v procesu plnění formy, jako jsou turbulence nebo přerušení, mohou způsobit neúplné spojení.

Řešení

- Optimální teplota lití:Zajistěte, aby teplota roztaveného kovu byla vhodná pro konkrétní odlitek, aby bylo dosaženo správného roztavení.

- Dobře navržený vtokový systém:Vyviňte účinný vtokový systém, který podporuje rovnoměrné proudění kovu a snižuje pravděpodobnost studených uzávěrů.

- Pečlivé plnění formy:Proveďte opatření k zajištění hladkého a nepřerušovaného procesu plnění forem ke zlepšení fúze.

Pórovitost plynu zahrnuje přítomnost malých bublinek plynu v litém kovu, což ovlivňuje jeho strukturální integritu.

Příčiny porozity plynu

- Vlhkost ve formovacím písku:Vysoký obsah vlhkosti ve formovacím písku může vést k tvorbě plynu během tuhnutí.

- Nedostatečné větrání:Špatné odvětrávání ve formě omezuje únik plynů a přispívá k jejich zachycování.

- Reakce roztaveného kovu:Některé kovy mohou reagovat s vlhkostí nebo jinými nečistotami a vytvářet bubliny plynu.

Řešení

- Řízený obsah vlhkosti:Monitorujte a kontrolujte obsah vlhkosti ve formovacím písku, abyste minimalizovali tvorbu plynu.

- Vylepšené odvětrání formy:Zlepšete odvětrávání formy, aby bylo umožněno účinné odsávání plynů během tuhnutí.

- Zpracování kovů:Zvažte použití přísad nebo úprav ke snížení reaktivity roztaveného kovu a zabránění tvorbě plynových bublin.

Rozměrové vady

Rozměrové vady odlitku, jako je smrštění a deformace, mohou významně ovlivnit tvar a integritu konečného výrobku.

1. Smrštění

Smrštění je běžná rozměrová vada charakterizovaná zmenšením velikosti nebo objemu litého kovu při tuhnutí.

Příčiny smršťování

- Smrštění tuhnutím: Kov podléhá zmenšení objemu během změny fáze z kapalné na pevnou látku.

- Kontrakce chladícího kovu: Jak se kov ochlazuje, smršťuje se, což vede k dalšímu smršťování.

- Nedostatečné krmení:Nedostatečný přívod roztaveného kovu pro kompenzaci smrštění během tuhnutí.

Řešení

- Stoupačky a krmné systémy:Implementujte dobře navržené stoupačky a přívodní systémy, které poskytují další roztavený kov pro kompenzaci smrštění.

- Správné chlazení:Ovládejte rychlost ochlazování, abyste minimalizovali náhlé kontrakce a omezili celkové smrštění.

- Optimalizovaný design odlitku:Navrhněte odlitek s ohledem na rovnoměrnou tloušťku, aby se minimalizovalo rozdílné chlazení a smršťování.

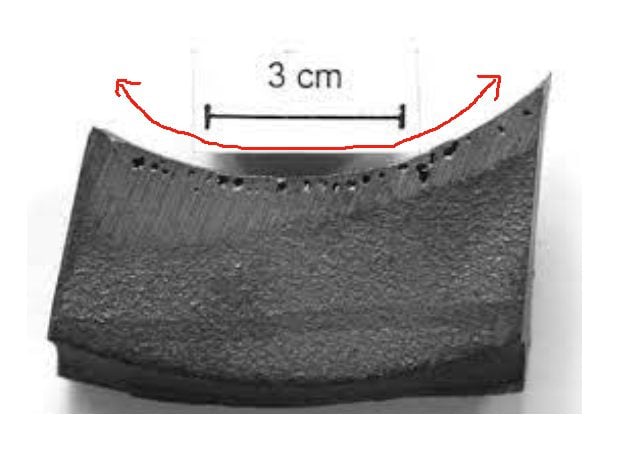

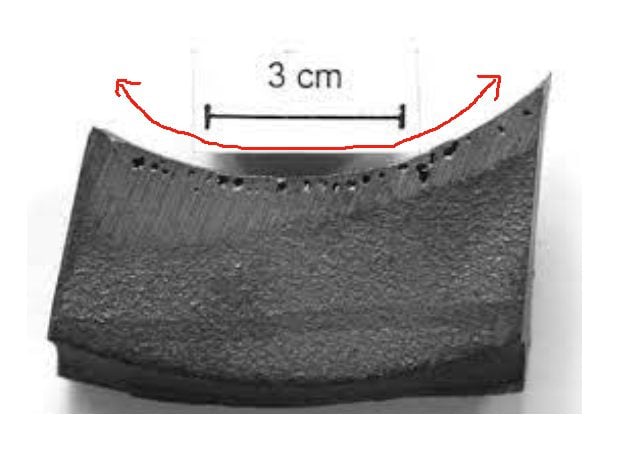

2. Deformování

Deformace je deformace nebo deformace odlévaného kovu, což vede k nepravidelným tvarům nebo nerovným povrchům.

Příčiny deformace

- Nerovnoměrné chlazení: Rozdílné rychlosti ochlazování napříč odlitkem vedou k nerovnoměrným kontrakcím, které způsobují deformace.

- Zbytková napětí:Nerovnoměrné rozložení napětí při ochlazování vyvolává deformaci.

- Nedostatečná podpora během chlazení:Nesprávná podpora nebo omezení během fáze chlazení přispívají k deformaci.

Řešení

- Jednotná rychlost chlazení:Zajistěte konzistentní rychlost ochlazování v celém odlitku, abyste zabránili rozdílným kontrakcím a následným deformacím.

- Tepelné ošetření proti stresu:Zaveďte řízené procesy tepelného zpracování ke zmírnění zbytkového napětí a minimalizaci deformace.

- Správná podpora castingu:Navrhněte odpovídající podpůrný systém pro odlitek během fáze ochlazování, abyste zabránili deformaci.

Vnitřní vady

Vnitřní vady v odlitku představují významné výzvy pro strukturální integritu a funkčnost konečného produktu. Je důležité ponořit se do specifik těchto defektů, včetně inkluzí, děr a horkých trhlin, abychom pochopili jejich původ a efektivně je implementovali.

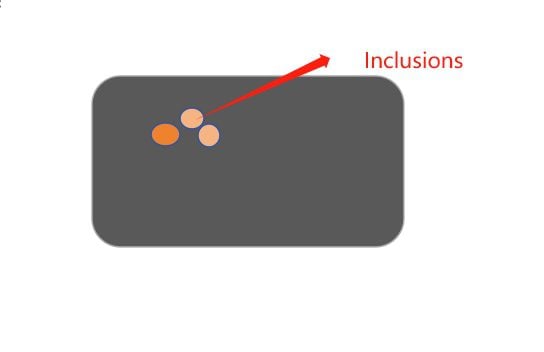

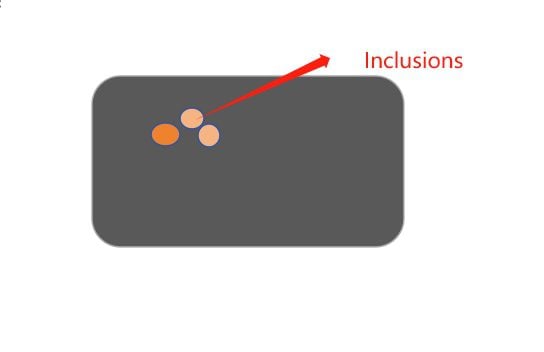

1. Inkluze

Vměstky jsou cizí částice nebo materiály, které se zachytí v odlévaném kovu během procesu odlévání. Tyto nečistoty se mohou pohybovat od oxidů a nekovových materiálů až po písek a žáruvzdorné částice. Přítomnost vměstků ohrožuje mechanické vlastnosti kovu, což vede ke snížení pevnosti a potenciálně ovlivňuje povrchovou úpravu.

Příčiny inkluzí

- Kontaminované suroviny:Použití nečistých nebo kontaminovaných surovin vnáší do roztaveného kovu cizorodé prvky, což má za následek vměstky.

- Degradace žáruvzdorného materiálu:Pokud dojde k degradaci žáruvzdorných materiálů, které lemují formu nebo kelímek, částice z těchto materiálů se mohou smísit s roztaveným kovem a způsobit vměstky.

- Neúplné odplynění:Plyny přítomné v roztaveném kovu, pokud nejsou adekvátně odstraněny odplyňovacími procesy, mohou během tuhnutí vytvářet bubliny a vměstky.

Řešení

- Vysoce kvalitní suroviny:Zajistěte použití čistých a vysoce kvalitních surovin, abyste minimalizovali riziko kontaminace a inkluzí.

- Pravidelná údržba žáruvzdorných materiálů:Pravidelně kontrolujte a udržujte žáruvzdorné materiály, abyste zabránili jejich rozpadu a vnášení částic do roztaveného kovu.

- Efektivní odplyňovací techniky:Implementujte pokročilé metody odplyňování, jako je vakuum nebo odplyňování inertním plynem, abyste důkladně odstranili plyny a snížili pravděpodobnost inkluzí plynu.

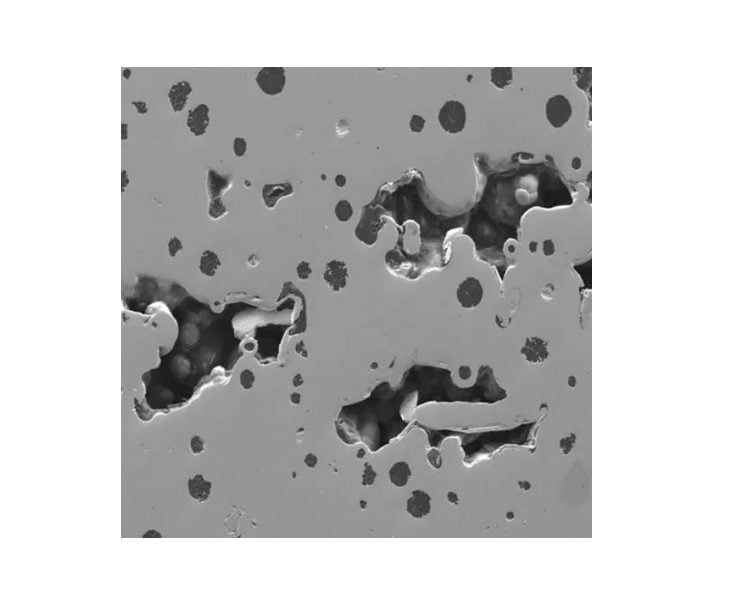

2.Blowholes

Vyfukovací otvory jsou dutiny nebo dutiny vytvořené v litém kovu v důsledku zachycení plynů během procesu tuhnutí. Tyto dutiny se mohou lišit velikostí a rozložením, což ovlivňuje jak vzhled, tak mechanické vlastnosti konečného produktu.

Příčiny výronů

- Zachycování plynu:Nedostatečné odvětrání a odplynění během procesu odlévání může vést k zachycení plynů v roztaveném kovu, což způsobí foukání.

- Vlhkost ve formovacím písku:Nadměrný obsah vlhkosti ve formovacím písku může během odlévání vytvářet páru, což přispívá k tvorbě děr.

- Nesprávné odvzdušnění formy:Pokud je odvzdušňovací systém formy špatně navržen, může omezovat únik plynů, což vede ke vzniku dmýchací díry.

Řešení

- Vylepšené odvětrání a odplynění:Zlepšit odvzdušňovací systémy forem a odplyňovací techniky pro účinné odstranění plynů z roztaveného kovu.

- Optimalizovaný formovací písek:Kontrolujte úroveň vlhkosti ve formovacím písku, abyste minimalizovali tvorbu páry a následné vyfukování.

- Vhodný design ventilace formy:Zajistěte správnou konstrukci a umístění ventilačních otvorů forem, aby se usnadnil únik plynů a zabránilo se vyfukování.

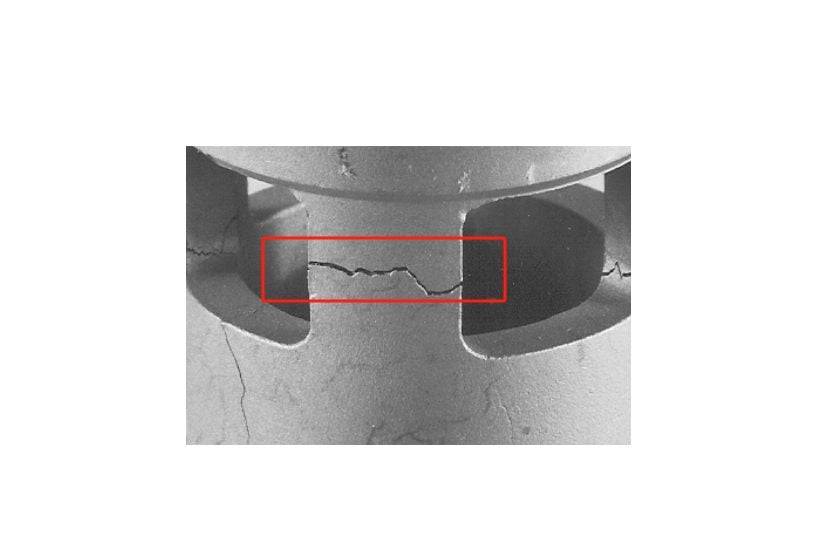

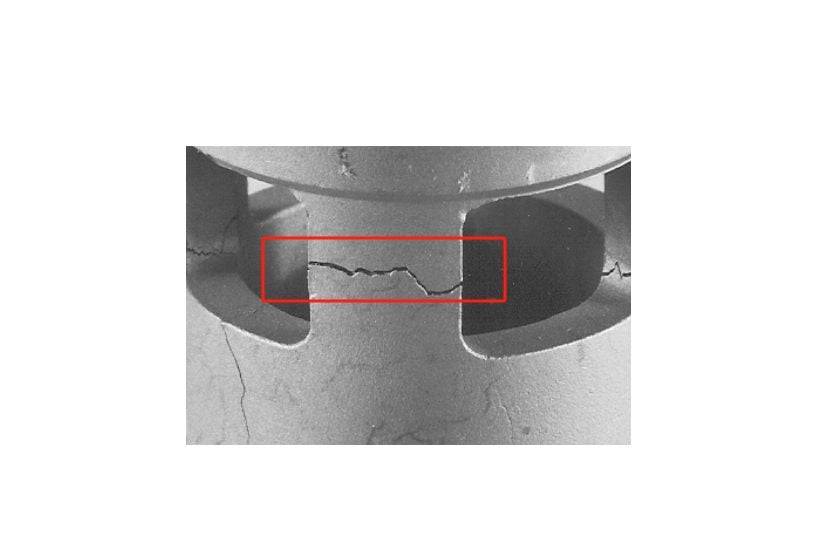

3. Horké slzy

Horké trhliny, také známé jako stresové lomy, jsou vnitřní trhliny nebo lomy, které vznikají v odlitku v důsledku nerovnoměrného ochlazování a tuhnutí.

Příčiny horkých slz

- Diferenciální rychlosti chlazení:Změny rychlostí ochlazování napříč odlitkem vyvolávají tepelné namáhání, což vede k tvorbě trhlin za horka.

- Omezené chlazení:Nedostatečná tolerance pro kontrakci nebo nedostatečná podpora během fáze ochlazování přispívá k tvorbě horkých slz.

- Nevhodné vlastnosti materiálu:Špatné vlastnosti materiálu, jako je nízká tažnost, mohou způsobit, že odlitek je náchylný k roztržení za horka.

Řešení

- Podmínky řízeného chlazení:Implementujte řízené a jednotné procesy chlazení, abyste minimalizovali rozdílné rychlosti chlazení a zmírnili riziko horkých trhlin.

- Správná podpora castingu:Navrhněte vhodný podpůrný systém, který zabrání omezením a umožní rovnoměrné chlazení, čímž se sníží pravděpodobnost horkých trhlin.

- Optimalizovaný výběr materiálu:Vybírejte materiály s vhodnými vlastnostmi, včetně dostatečné tažnosti, aby odolávaly vzniku horkých trhlin.

Vady materiálu formy

Kromě vnitřních a povrchových vad odlitků mohou kvalitu konečného produktu ovlivnit také vady materiálu formy.

1. Eroze plísní

Eroze formy je vada charakterizovaná postupným opotřebením materiálu formy během po sobě jdoucích cyklů odlévání. Tato eroze může mít za následek ztrátu rozměrů formy a povrchové úpravy.

Příčiny eroze plísní

- Vysoká teplota a míchání kovů:Roztavený kov při zvýšených teplotách v kombinaci s turbulentním prouděním kovu může urychlit erozi formy.

- Abrazivní povaha roztaveného kovu: Některé kovy, zejména ty s abrazivními nečistotami, mohou přispívat ke zvýšenému opotřebení povrchu formy.

- Nedostatečný povlak formy:Nedostatečné nebo degradované povlaky formy mohou vystavit materiál formy přímému kontaktu s roztaveným kovem, což vede k erozi.

Řešení

- Optimalizované podmínky odlévání:Kontrolujte teplotu odlévání a tok kovu, abyste minimalizovali abrazivní dopad na formu.

- Použití pružných povlaků forem:Nanášejte a udržujte vysoce kvalitní nátěry forem, abyste vytvořili ochrannou bariéru mezi formou a roztaveným kovem.

- Pravidelná údržba:Pravidelně kontrolujte a renovujte formy, abyste odstranili jakékoli známky eroze a zabránili jejímu progresi.

2. Praskání plísní

Příčiny praskání plísní

- Tepelná napětí:Rychlé a nerovnoměrné ochlazování formy může vyvolat teplotní pnutí, což má za následek vznik trhlin.

- Nedostatečné předehřívání formy:Nedostatečné předehřátí formy může vést k tepelnému šoku, způsobujícímu praskání při odlévání.

- Únava materiálu:Opakované tepelné cykly a vystavení roztavenému kovu mohou způsobit únavu materiálu formy, což přispívá k praskání.

Řešení

- Řízené rychlosti chlazení:Implementujte řízené a jednotné procesy chlazení, abyste minimalizovali tepelné namáhání a snížili pravděpodobnost praskání plísní.

- Správné předehřívání formy:Zajistěte dostatečné předehřátí formy, abyste snížili tepelný šok a související praskání.

- Výběr materiálu:Vyberte materiály forem s dostatečnou tepelnou stabilitou a odolností proti únavě, abyste zmírnili praskání.

3. Otoky plísní

Bobtnání formy se vztahuje k expanzi nebo deformaci materiálu formy během procesu odlévání, což vede k nepřesnostem v rozměrech konečného produktu.

Příčiny otoku plísní

- Reakce s roztaveným kovem:Některé materiály forem mohou reagovat se specifickými kovy a způsobit bobtnání nebo deformaci.

- Nedostatečné chlazení: Nedostatečné chlazení formy během procesu odlévání může přispět k nadměrné absorpci tepla a bobtnání.

- Degradace materiálu: Nepřetržité vystavení roztavenému kovu může degradovat materiál formy, což má za následek bobtnání.

Řešení

- Testování kompatibility:Zajistěte kompatibilitu mezi materiálem formy a litým kovem, aby se zabránilo nežádoucím reakcím vedoucím k bobtnání.

- Optimalizované chlazení:Implementujte účinné strategie chlazení, abyste udrželi strukturální integritu formy a zabránili nadměrné absorpci tepla.

- Pravidelná kontrola a výměna:Formy pravidelně kontrolujte, zda nevykazují známky degradace, a podle potřeby je vyměňujte, aby se zabránilo bobtnání.

Prevence a kontrola kvality

Zajištění kvality odlitků zahrnuje kombinaci preventivních opatření, přísných postupů kontroly kvality a pokročilých kontrolních technik.

Pokročilé technologie odlévání

Pokročilé technologie odlévání hrají klíčovou roli při zvyšování celkové kvality, účinnosti a přesnosti procesu odlévání. Tyto technologie využívají nejmodernější metody k řešení běžných problémů a optimalizaci výroby vysoce kvalitních odlitků.

1. Počítačem podporované navrhování (CAD) a simulace

Computer-Aided Design (CAD) umožňuje vytvářet detailní a přesné digitální modely odlévaných součástí. Prostřednictvím simulace mohou výrobci analyzovat, jak roztavený kov bude téci, tuhnout a potenciálně vytvářet defekty. Toto preemptivní pochopení umožňuje úpravy návrhu před zahájením procesu fyzického odlévání, čímž se snižuje pravděpodobnost defektů.

2. 3D tisk v odlévacích vzorech

Technologie 3D tisku umožňuje výrobu složitých odlévacích vzorů s vysokou přesností. Tato metoda nejen urychluje proces vytváření vzorů, ale také umožňuje vytváření složitých geometrií, které mohou být náročné s tradičními metodami. Zlepšená přesnost vzoru přispívá k celkovému snížení vad odlitku.

Jak obecně odhalit vnitřní vady odlitků?

Detekce vnitřních vad odlitků obvykle využívá různé nedestruktivní zkušební metody. Tyto metody mohou pomoci najít různé problémy v odlitcích, jako jsou póry, struskové vměstky, trhliny atd. Níže jsou uvedeny některé běžné metody zjišťování vnitřních vad odlitků:

Inspekční techniky |

|

Rentgenová inspekce | To je velmi účinné pro detekci defektů s velkými rozdíly v hustotě (jako jsou póry, struskové vměstky atd.). |

Ultrazvukové testování (UT) | Ultrazvukové vlny se používají k detekci různých defektů uvnitř odlitků, jako jsou póry, struskové vměstky, trhliny atd. |

Testování magnetických částic (MT) | Aplikací nebo nástřikem magnetických částic aplikovaným magnetickým polem lze pozorovat agregaci magnetických částic v důsledku trhlin, aby se našly defekty. |

Testování vířivými proudy (ET) | Zavedením střídavého proudu na povrch odlitku a sledováním změn vířivého proudu pro detekci povrchových a blízkopovrchových vad. |

Rentgenové testování (RT) | Podobné jako rentgenové testování, ale používá radiografické magnetické pole. Tato metoda je také účinná při hledání defektů, jako jsou praskliny. |

Počítačová tomografie (CT) | Využívá rentgenové paprsky nebo jiné zdroje paprsků k vytvoření trojrozměrných tomografických snímků pomocí projekce z více úhlů. To je užitečné pro detekci složitých vnitřních struktur a malých defektů. |

Proč investovat do čističky vzduchu?

Vady odlitku jsou nežádoucí nepravidelnosti, které se vyskytují během procesu odlévání kovu. Vady zvyšují výrobní náklady a plýtvání a mohou způsobit, že produkty a díly nebudou fungovat tak, jak byly navrženy. Po pochopení vad různých typů odlitků a příčin jejich vzniku je klíčové vadám odlitků předem předcházet.