Coulée de métal est un processus complexe qui implique un traitement à haute pression du métal en fusion, il est donc sujet à des situations inattendues pouvant affecter la qualité du produit final. Ces problèmes sont emblématiques des défauts de fonderie et deviennent une préoccupation majeure pour les fabricants.

L'ensemble coulage la production est un processus complexe comportant plusieurs étapes et le niveau technique de chaque processus est très différent. Le niveau de compétence de l'opérateur, la gestion de la qualité et l'état de l'équipement affectent tous directement la qualité finale de la coulée. Ce guide complet vise à approfondir les différents types de défauts de coulée, mettant en lumière les problèmes courants rencontrés au cours du processus de coulée.

Types de défauts de coulée

Les défauts de fonderie peuvent se manifester sous diverses formes, chacune présentant des défis uniques pour les fabricants.

Défauts de surface

Des défauts de surface se produisent à l’extérieur du produit coulé et peuvent avoir un impact significatif sur son apparence et sa fonctionnalité.

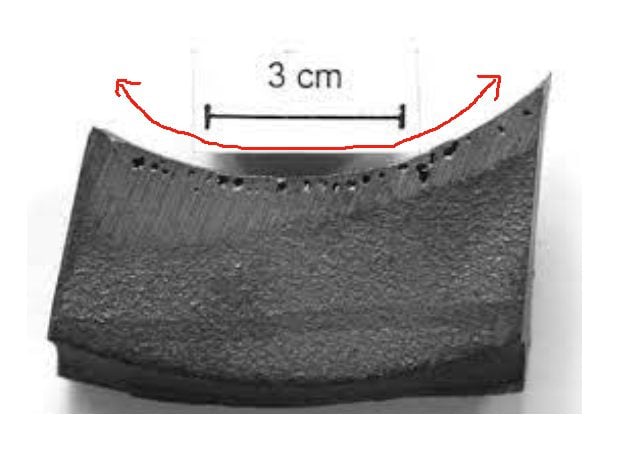

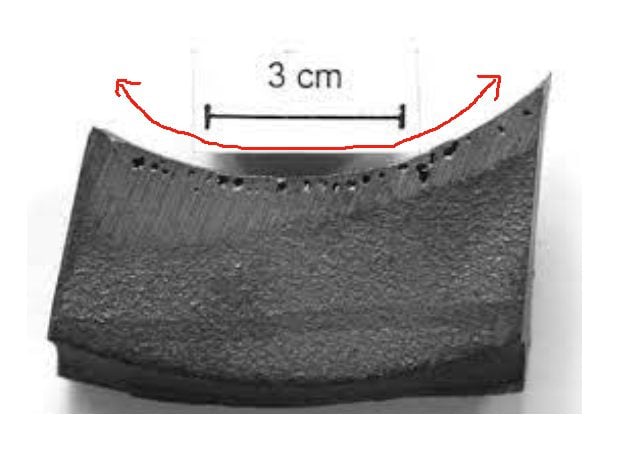

1. Sténopés

Causes des trous d'épingle

- Ventilation inadéquate des moisissures :Une ventilation insuffisante dans le moule peut entraîner le piégeage de gaz, formant des trous d'épingle lors de la solidification.

- Mauvais dégazage du métal en fusion :L'élimination incomplète des gaz du métal en fusion avant la coulée contribue à la formation de trous d'épingle.

- Humidité dans le sable de moulage :Une teneur excessive en humidité dans le sable de moulage peut entraîner la génération de vapeur pendant la coulée, créant ainsi des trous d'épingle.

Solutions

- Ventilation améliorée des moules : Améliorez la conception des évents du moule pour faciliter l'échappement des gaz pendant le processus de coulée.

- Techniques de dégazage efficaces :Mettez en œuvre des méthodes de dégazage robustes pour éliminer les gaz du métal en fusion avant la coulée.

- Sable de moulage optimisé :Contrôlez et surveillez la teneur en humidité du sable de moulage pour éviter la formation de vapeur et les trous d'épingle qui en résultent.

2. Fermetures à froid

Des fermetures à froid, des lignes ou des coutures visibles sur la surface du métal coulé se produisent lorsque le métal en fusion ne fusionne pas correctement pendant la coulée.

Causes des arrêts à froid

- Température de coulée inadéquate :Une température insuffisante du métal en fusion peut entraîner une fusion incomplète pendant le processus de coulée.

- Mauvaise conception du portail :Une mauvaise conception du système de fermeture peut entraîner un flux de métal irrégulier, contribuant ainsi à des arrêts à froid.

- Remplissage incorrect du moule :Des problèmes dans le processus de remplissage du moule, tels que des turbulences ou des interruptions, peuvent entraîner une fusion incomplète.

Solutions

- Température de coulée optimale :Assurez-vous que la température du métal fondu est appropriée pour le moulage spécifique afin d'obtenir une fusion correcte.

- Système de portail bien conçu :Développez un système de contrôle efficace qui favorise un flux de métal uniforme et réduit le risque de fermetures à froid.

- Remplissage minutieux du moule :Mettre en œuvre des mesures pour garantir un processus de remplissage de moule fluide et ininterrompu afin d’améliorer la fusion.

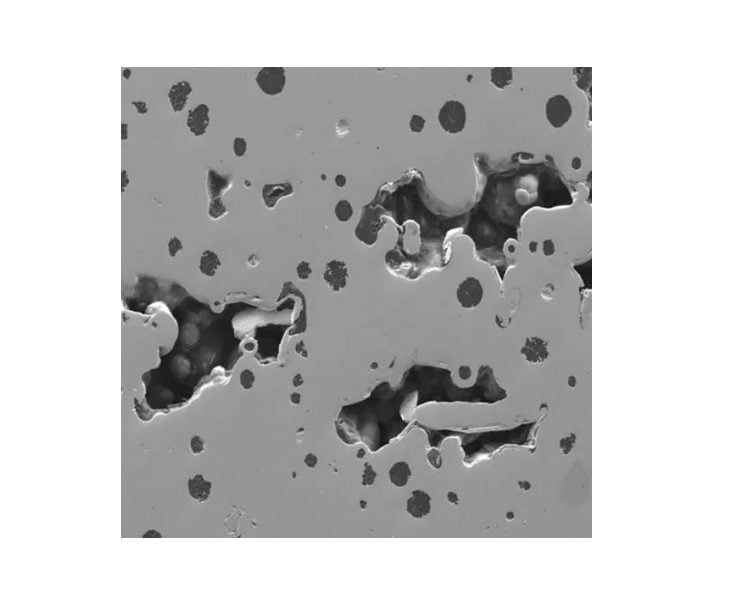

La porosité du gaz implique la présence de petites bulles de gaz dans le métal coulé, affectant son intégrité structurelle.

Causes de la porosité du gaz

- Humidité dans le sable de moulage :Une teneur élevée en humidité dans le sable de moulage peut entraîner la génération de gaz lors de la solidification.

- Ventilation inadéquate :Une mauvaise ventilation dans le moule limite la fuite des gaz, contribuant ainsi à leur piégeage.

- Réaction du métal en fusion :Certains métaux peuvent réagir avec l’humidité ou d’autres contaminants, produisant des bulles de gaz.

Solutions

- Teneur en humidité contrôlée :Surveillez et contrôlez la teneur en humidité du sable de moulage pour minimiser la formation de gaz.

- Ventilation améliorée des moules :Améliorez la ventilation du moule pour permettre une évacuation efficace des gaz pendant la solidification.

- Traitement des métaux :Envisagez l'utilisation d'additifs ou de traitements pour réduire la réactivité du métal en fusion et empêcher la formation de bulles de gaz.

Défauts dimensionnels

Les défauts dimensionnels lors du moulage, tels que le retrait et la déformation, peuvent avoir un impact significatif sur la forme et l'intégrité du produit final.

1.Rétrécissement

Le retrait est un défaut dimensionnel courant caractérisé par la réduction de la taille ou du volume du métal coulé à mesure qu'il se solidifie.

Causes du rétrécissement

- Retrait de solidification : Le métal subit une réduction de volume lors du changement de phase de liquide à solide.

- Contraction du métal de refroidissement : À mesure que le métal refroidit, il se contracte, entraînant un retrait supplémentaire.

- Alimentation inadéquate :Alimentation insuffisante en métal en fusion pour compenser le retrait lors de la solidification.

Solutions

- Colonnes montantes et systèmes d'alimentation :Mettez en œuvre des colonnes montantes et des systèmes d'alimentation bien conçus pour fournir du métal en fusion supplémentaire pour compenser le retrait.

- Refroidissement adéquat :Contrôlez la vitesse de refroidissement pour minimiser les contractions brusques, réduisant ainsi le retrait global.

- Conception de moulage optimisée :Concevez la pièce moulée en tenant compte d'une épaisseur uniforme afin de minimiser le refroidissement différentiel et le retrait.

2. Déformation

Le gauchissement est la distorsion ou la déformation du métal coulé, conduisant à des formes irrégulières ou à des surfaces inégales.

Causes de déformation

- Refroidissement non uniforme : Les taux de refroidissement différentiels à travers la pièce moulée entraînent des contractions inégales, provoquant une déformation.

- Des contraintes résiduelles:Une répartition inégale des contraintes lors du refroidissement induit une déformation.

- Support inadéquat pendant le refroidissement :Un support inapproprié ou des contraintes pendant la phase de refroidissement contribuent à la déformation.

Solutions

- Taux de refroidissement uniforme :Assurer un taux de refroidissement constant sur toute la pièce moulée pour éviter les contractions différentielles et les déformations ultérieures.

- Traitement thermique anti-stress :Introduire des processus de traitement thermique contrôlés pour atténuer les contraintes résiduelles et minimiser la déformation.

- Prise en charge appropriée du casting :Concevoir un système de support adéquat pour la pièce moulée pendant la phase de refroidissement afin d'éviter toute déformation.

Défauts internes

Les défauts internes du moulage posent des défis importants pour l’intégrité structurelle et la fonctionnalité du produit final. Il est crucial d’approfondir les spécificités de ces défauts, notamment les inclusions, les évents et les déchirures chaudes, afin d’en comprendre l’origine et de les mettre en œuvre efficacement.

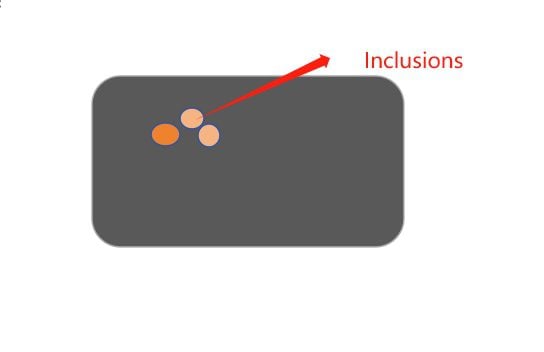

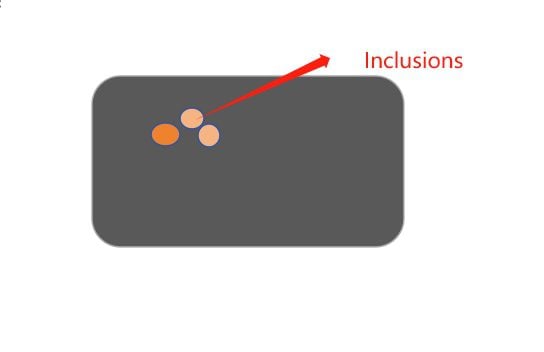

1. Inclusions

Les inclusions sont des particules ou des matériaux étrangers qui restent piégés dans le métal coulé pendant le processus de coulée. Ces impuretés peuvent aller des oxydes et matériaux non métalliques au sable et aux particules réfractaires. La présence d'inclusions compromet les propriétés mécaniques du métal, entraînant une diminution de la résistance et affectant potentiellement l'état de surface.

Causes des inclusions

- Matières premières contaminées :L'utilisation de matières premières impures ou contaminées introduit des éléments étrangers dans le métal en fusion, entraînant des inclusions.

- Dégradation des matériaux réfractaires :Si les matériaux réfractaires tapissant le moule ou le creuset se dégradent, les particules de ces matériaux peuvent se mélanger au métal en fusion, provoquant des inclusions.

- Dégazage incomplet :Les gaz présents dans le métal en fusion, s'ils ne sont pas correctement éliminés par les processus de dégazage, peuvent former des bulles et des inclusions lors de la solidification.

Solutions

- Matières premières de haute qualité :Garantir l’utilisation de matières premières pures et de haute qualité pour minimiser les risques de contamination et d’inclusions.

- Entretien régulier des réfractaires :Inspectez et entretenez périodiquement les matériaux réfractaires pour éviter leur dégradation et l’introduction de particules dans le métal en fusion.

- Techniques de dégazage efficaces :Mettez en œuvre des méthodes de dégazage avancées, telles que le dégazage sous vide ou par gaz inerte, pour éliminer complètement les gaz et réduire le risque d'inclusions de gaz.

2.Évents

Les évents sont des cavités ou des vides formés dans le métal coulé en raison du piégeage de gaz pendant le processus de solidification. Ces cavités peuvent varier en taille et en répartition, affectant à la fois l'apparence et les propriétés mécaniques du produit final.

Causes des évents

- Piégeage de gaz :Une ventilation et un dégazage inadéquats pendant le processus de coulée peuvent conduire au piégeage de gaz dans le métal en fusion, provoquant des évents.

- Humidité dans le sable de moulage :Une teneur excessive en humidité dans le sable de moulage peut générer de la vapeur pendant la coulée, contribuant ainsi à la formation d'évents.

- Ventilation incorrecte du moule :Si le système de ventilation du moule est mal conçu, il peut restreindre la fuite des gaz, conduisant au développement d’évents.

Solutions

- Ventilation et dégazage améliorés :Améliorez les systèmes de ventilation des moules et les techniques de dégazage pour éliminer efficacement les gaz du métal en fusion.

- Sable de moulage optimisé :Contrôlez les niveaux d'humidité dans le sable de moulage pour minimiser la génération de vapeur et les évents ultérieurs.

- Conception appropriée de ventilation du moule :Assurer une conception et un placement appropriés des évents du moule pour faciliter l’échappement des gaz et éviter les évents.

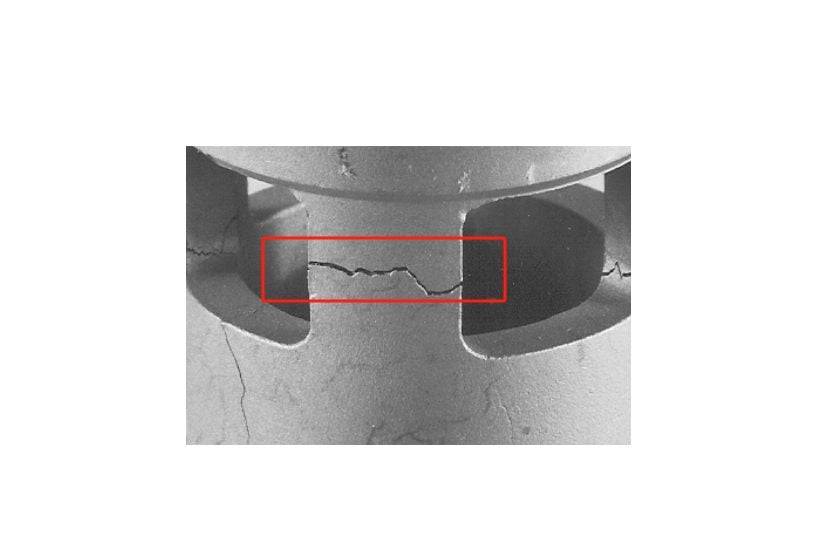

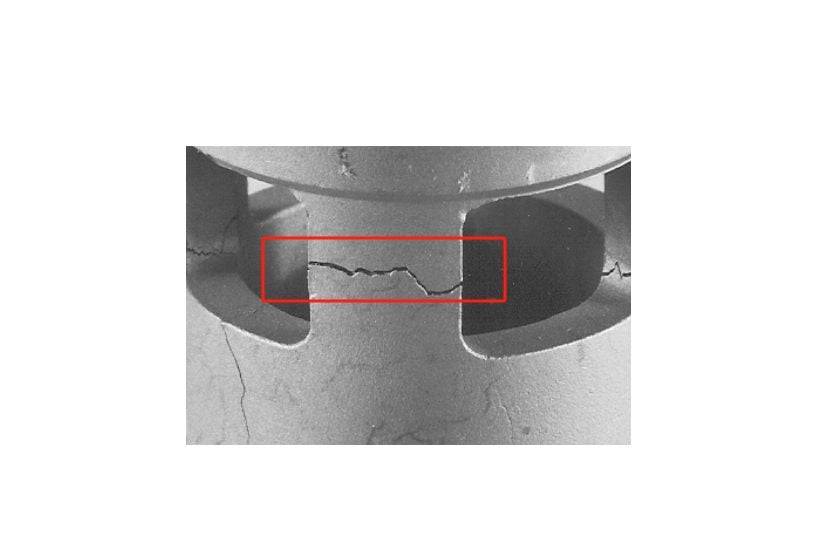

3.Larmes chaudes

Les déchirures à chaud, également appelées fractures de contrainte, sont des fissures ou des fractures internes qui se produisent dans la pièce moulée en raison d'un refroidissement et d'une solidification inégaux.

Causes des larmes chaudes

- Taux de refroidissement différentiels :Les variations des vitesses de refroidissement à travers la pièce moulée induisent des contraintes thermiques, conduisant au développement de déchirures chaudes.

- Refroidissement contraint :Une tolérance insuffisante à la contraction ou un soutien inadéquat pendant la phase de refroidissement contribuent à la formation de larmes chaudes.

- Propriétés matérielles inappropriées :De mauvaises propriétés du matériau, telles qu'une faible ductilité, peuvent rendre la pièce moulée sensible aux déchirures à chaud.

Solutions

- Conditions de refroidissement contrôlées :Mettez en œuvre des processus de refroidissement contrôlés et uniformes pour minimiser les taux de refroidissement différentiels et atténuer le risque de déchirures chaudes.

- Prise en charge appropriée du casting :Concevez un système de support approprié pour éviter les contraintes et permettre un refroidissement uniforme, réduisant ainsi le risque de déchirures chaudes.

- Sélection de matériaux optimisée :Choisissez des matériaux dotés de propriétés appropriées, notamment une ductilité suffisante, pour résister au développement de déchirures à chaud.

Défauts de matériau du moule

Outre les défauts internes et de surface des pièces moulées, les défauts des matériaux du moule peuvent également avoir un impact sur la qualité du produit final.

1.Érosion des moisissures

L'érosion du moule est un défaut caractérisé par l'usure progressive du matériau du moule au cours des cycles de coulée successifs. Cette érosion peut entraîner une perte des dimensions du moule et de l'état de surface.

Causes de l’érosion des moisissures

- Haute température et agitation des métaux :Le métal en fusion à des températures élevées combiné à un écoulement turbulent du métal peut accélérer l’érosion des moisissures.

- Nature abrasive du métal en fusion : Certains métaux, notamment ceux contenant des impuretés abrasives, peuvent contribuer à augmenter l’usure de la surface du moule.

- Revêtement de moule inadéquat :Des revêtements de moule insuffisants ou dégradés peuvent exposer le matériau du moule à un contact direct avec le métal en fusion, entraînant une érosion.

Solutions

- Conditions de coulée optimisées :Contrôlez la température de coulée et le débit de métal pour minimiser l’impact abrasif sur le moule.

- Utilisation de revêtements de moules résilients :Appliquez et entretenez des revêtements de moule de haute qualité pour créer une barrière protectrice entre le moule et le métal en fusion.

- Maintenance régulière:Inspectez et remettez à neuf périodiquement les moules pour traiter tout signe d’érosion et empêcher sa progression.

2. Fissuration du moule

Causes de la fissuration des moisissures

- Contraintes thermiques :Un refroidissement rapide et irrégulier du moule peut induire des contraintes thermiques, entraînant la formation de fissures.

- Préchauffage inadéquat du moule :Un préchauffage insuffisant du moule peut entraîner un choc thermique, provoquant des fissures lors de la coulée.

- La fatigue du matériaux:Des cycles thermiques répétés et une exposition au métal en fusion peuvent provoquer une fatigue du matériau du moule, contribuant ainsi à des fissures.

Solutions

- Taux de refroidissement contrôlés :Mettez en œuvre des processus de refroidissement contrôlés et uniformes pour minimiser les contraintes thermiques et réduire le risque de fissuration du moule.

- Préchauffage approprié du moule :Assurer un préchauffage adéquat du moule pour réduire le choc thermique et les fissures associées.

- Sélection du matériau:Choisissez des matériaux de moule présentant une stabilité thermique et une résistance à la fatigue suffisantes pour atténuer les fissures.

3. Gonflement des moisissures

Le gonflement du moule fait référence à l'expansion ou à la déformation du matériau du moule pendant le processus de coulée, entraînant des imprécisions dans les dimensions du produit final.

Causes du gonflement des moisissures

- Réaction avec le métal en fusion :Certains matériaux de moule peuvent réagir avec des métaux spécifiques, provoquant un gonflement ou une déformation.

- Refroidissement inadéquat : Un refroidissement insuffisant du moule pendant le processus de coulée peut contribuer à une absorption excessive de chaleur et à un gonflement.

- Dégradation matérielle : Une exposition continue au métal en fusion peut dégrader le matériau du moule, entraînant un gonflement.

Solutions

- Test de compatibilité :Assurer la compatibilité entre le matériau du moule et le métal coulé pour éviter les réactions indésirables conduisant au gonflement.

- Refroidissement optimisé :Mettez en œuvre des stratégies de refroidissement efficaces pour maintenir l’intégrité structurelle du moule et éviter une absorption excessive de chaleur.

- Inspection et remplacement réguliers :Inspectez périodiquement les moules pour détecter tout signe de dégradation et remplacez-les si nécessaire pour éviter tout gonflement.

Prévention et contrôle qualité

Garantir la qualité des pièces moulées implique une combinaison de mesures préventives, de procédures de contrôle de qualité strictes et de techniques d'inspection avancées.

Technologies de coulée avancées

Les technologies de coulée avancées jouent un rôle central dans l’amélioration de la qualité globale, de l’efficacité et de la précision du processus de coulée. Ces technologies exploitent des méthodes de pointe pour relever les défis courants et optimiser la production de pièces moulées de haute qualité.

1. Conception assistée par ordinateur (CAO) et simulation

La conception assistée par ordinateur (CAO) permet la création de modèles numériques détaillés et précis de composants moulés. Grâce à la simulation, les fabricants peuvent analyser la manière dont le métal en fusion va s'écouler, se solidifier et potentiellement former des défauts. Cette compréhension préventive permet d'ajuster la conception avant le début du processus de coulée physique, réduisant ainsi le risque de défauts.

2. Impression 3D dans les modèles de moulage

La technologie d’impression 3D permet la production de modèles de moulage complexes avec une grande précision. Cette méthode accélère non seulement le processus de création de modèles, mais permet également de créer des géométries complexes qui peuvent s'avérer difficiles avec les méthodes traditionnelles. La précision améliorée du motif contribue à la réduction globale des défauts de coulée.

Comment détecter généralement les défauts internes des pièces moulées ?

La détection des défauts internes des pièces moulées utilise généralement différentes méthodes de contrôle non destructif. Ces méthodes peuvent aider à détecter divers problèmes dans les pièces moulées, tels que les pores, les inclusions de scories, les fissures, etc. Voici quelques méthodes courantes pour détecter les défauts internes dans les pièces moulées :

Techniques d'inspection |

|

Inspection aux rayons X | Ceci est très efficace pour détecter des défauts présentant de grandes différences de densité (tels que des pores, des inclusions de scories, etc.). |

Test par ultrasons (UT) | Les ondes ultrasoniques sont utilisées pour détecter divers défauts à l'intérieur des pièces moulées, tels que les pores, les inclusions de scories, les fissures, etc. |

Test de particules magnétiques (MT) | En appliquant ou en pulvérisant des particules magnétiques avec un champ magnétique appliqué, l'agrégation de particules magnétiques due aux fissures peut être observée pour détecter des défauts. |

Essais par courants de Foucault (ET) | En introduisant un courant alternatif à la surface de la pièce coulée et en surveillant les changements dans les courants de Foucault pour détecter les défauts de surface et proches de la surface. |

Test radiographique (RT) | Semblable au test aux rayons X, mais utilise un champ magnétique radiographique. Cette méthode est également efficace pour détecter des défauts tels que des fissures. |

Tomographie Calculée (CT) | Utilise des rayons X ou d'autres sources de rayons pour créer des images tomographiques tridimensionnelles par projection sous plusieurs angles. Ceci est utile pour détecter des structures internes complexes et de petits défauts. |

Conclusion

Les défauts de coulée sont des irrégularités indésirables qui se produisent pendant le processus de coulée du métal. Les défauts augmentent les coûts de fabrication et les déchets et peuvent empêcher les produits et les pièces de fonctionner comme prévu. Après avoir compris les défauts des différents types de pièces moulées et les causes de leur formation, il est crucial de prévenir à l’avance les défauts de pièce moulée.