鋳造 は金属加工の基本的な技術の XNUMX つであり、インベストメント鋳造とダイカストの XNUMX つは一般的に使用される方法です。 どちらも金属部品の形成に使用され、異なる分野または類似の分野で応用されていますが、これら XNUMX つの鋳造方法にはさまざまな側面で明確な違いがあります。 この記事では、これらの違いについて包括的に説明します。 インベストメント鋳造 ダイカスト、および適切な鋳造プロセスを選択する方法について説明します。

ダイカストとインベストメント鋳造の違い: プロセス

インベストメントキャスティングとは?

インベストメント鋳造 (精密鋳造またはロストワックス鋳造とも呼ばれます) は、主に溶解可能なモデル、通常はワックス モデルを使用してセラミック シェルを形成します。 模型を溶かして取り外した後、セラミックの型に金属を流し込みます。 以下は、インベストメント鋳造プロセスの簡単な概要です。

- モデルの作成: 最初に、最終製品の形状に一致するモデルが、溶融可能な材料 (通常はワックスまたはプラスチック) から作成されます。

- モデルの鋳造: モデルを木のような構造物に取り付け、セラミック砂またはその他の耐火性スラリーに浸してコーティングを形成します。

- 硬化と焼き付け: コーティングが硬化したら、強度を高めて乾燥させるために焼き付けオーブンに入れます。

- モデルの溶解と鋳造: 内部の溶解可能なモデル (通常はワックス) を高温で溶かし、溶けた金属を中空のセラミック型に流し込みます。

- 冷却と脱型: 金属を型内で冷却して固化させた後、セラミックの型を壊して鋳物を取り出します。

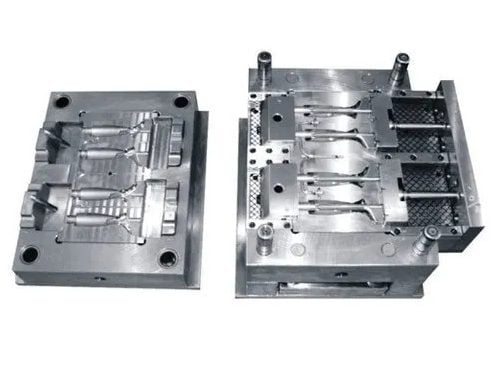

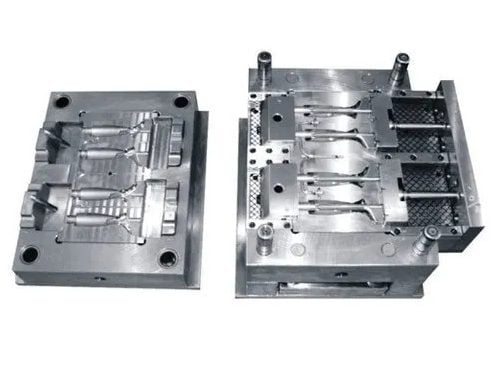

ダイカストとは何ですか?

ダイカストは、溶融金属を高圧下で再利用可能な鋼製金型に押し込むことによって金属部品を製造する高速高圧鋳造法です。 以下にダイカストプロセスの簡単な概要を示します。

- 金型の準備: 高品質の金型が使用され、通常は固定金型と移動金型の XNUMX つの部分で構成されます。

- ロックと射出: 金型が閉じられて密閉され、溶融金属が高圧下で金型キャビティに急速に射出されます。

- 冷却と固化: 高い生産効率を維持するために、金属は通常急速に金型内で冷却されます。

- 型を開けて取り出す: 金属が冷えて完全に固まったら、型を開けて鋳物を取り出すか取り出します。

ダイカストとインベストメント鋳造の違い: 金型

インベストメント鋳造とダイカストはどちらも鋳造プロセスで金型の使用を伴いますが、使用する金型は材料、設計、製造、用途において大きく異なります。 以下の表は、インベストメント鋳造とダイカストで使用される金型の詳細な比較を示しています。

基準 | インベストメント鋳造金型 | ダイカスト金型 |

材料 | 通常は高温耐性のあるセラミックで作られています | 通常、工具鋼またはその他の高強度、耐摩耗性の金属で作られています。 |

設計 | 複雑な形状や詳細に対応するためにより複雑 | 全体的にシンプルで、使いやすく、生産効率が高いように設計されています。 多くの場合、XNUMX つの部分からなる金型 (固定型と可動型) |

製造業 | 使い捨て。 各鋳造には新しい金型が必要です。 セラミックスラリーに複数回浸漬し、焼成して作成 | 多目的に使用できるように設計されています。 XNUMX つの金型で数万個の鋳物を製造できる |

Application | 小規模生産や複雑・高精度部品に最適 | 大規模生産、特に部品の構造が比較的単純だが高い強度と耐摩耗性が必要な場合によく使用されます。 |

投資 キャスティング vs 死 キャスティング: 利点

インベストメント鋳造の利点

- 高精度かつ複雑: インベストメント鋳造では、他の鋳造方法では実現が難しい、非常に高精度で複雑な幾何学的形状の鋳物を作成できます。

- 優れた表面品質: インベストメント鋳造で生成された製品は通常、優れた表面品質を備えており、後処理や表面精製の必要性が軽減されます。

- 高い適応性: この方法は、小規模バッチ生産、または高度に特殊化されたカスタマイズされたコンポーネントの製造に特に適しています。

- 材料の柔軟性: 高温耐火鋳型を使用するため、インベストメント鋳造は、高温合金、アルミニウム、鋼、その他の非常に融点の高い材料を含む、さまざまな金属や合金に適しています。

- カスタマイズ可能なサイズ範囲: インベストメント鋳造では、0.1 kg の軽いものから 100 kg の重いものまで、小型から大型の鋳物を製造できます。

ダイカストの利点

- 高い生産効率: ダイカストは、大量の鋳物を迅速かつ連続的に生産できる高度に自動化されたプロセスであり、大規模生産に非常に適しています。

- 経済的: ダイカストは金型を再利用でき、生産速度が速いため、単価が低くなることがよくあります。

- 高い機械的特性: 高圧を使用して溶融金属を金型に注入するため、ダイカスト部品は通常、非常に高い機械的強度、寸法精度、優れた耐摩耗性を備えています。

- 複雑な形状の製造能力: ダイカスト技術により、溝、突起、その他の小さな幾何学的構造など、より複雑な設計形状を鋳造することができます。

ダイカストとインベストメント鋳造の違い: 用途

インベストメント鋳造への応用

- 航空宇宙: 高精度、複雑な形状、高い耐摩耗性の部品を製造する場合、航空宇宙産業ではインベストメント鋳造が好まれる方法です。 複雑な形状と複雑な冷却システムを備えたブレードを製造できます。

- 医療機器: インベストメント鋳造は、人工関節や手術器具などの微細で高精度の医療機器の製造に使用されます。

- 精密機器: このプロセスは、非常に複雑で正確な形状を実現できるため、精密機器や機器の主要コンポーネントの製造によく使用されます。

- 石油および天然ガス: 石油および天然ガス部門は、機器の圧力解放および安全コンポーネントを製造するためにこの方法を使用しています。

- 環境とエネルギー: インベストメント鋳造は、太陽エネルギー、原子力、化学産業で一般的に見られる、さまざまな高温耐腐食性の複雑な部品の製造に使用されます。

ダイカストへの応用

ダイカストは、車両、建材、歯車、重機などの商業製品、消費者製品、工業製品の大量生産に非常に適しています。 設計の柔軟性と金属のオプション、そして費用対効果の高さにより、世界中で人気のある選択肢となっています。 以下に、ダイカストの一般的な応用分野をいくつか示します。

- 自動車製造: ダイカストは、大規模生産への適性と高い機械的性能により、自動車部品の製造に広く適用されています。

- 家電製品: ダイカストは、洗濯機、エアコン、冷蔵庫などの家電製品の内部構造部品の主な製造方法です。

- 通信機器: ダイカストは、電話、コンピュータ、その他の電子機器の金属ケースや内部構造の製造に使用されます。

- 産業用機械: ダイカストは、特に高い強度と耐摩耗性が必要とされるさまざまな産業用機械や装置の製造にも使用されます。

ダイカストとインベストメント鋳造の違い: コスト

インベストメント鋳造コスト

- 金型のコスト: インベストメント鋳造で使用される金型は主にセラミック材料で作られており、通常は使い捨てです。 つまり、鋳造するたびに新しい金型が必要となり、コストが増加します。

- 製造の複雑さ: インベストメント鋳造では、複雑で高精度の鋳物を製造できます。 その結果、通常、製造プロセスに時間がかかり、煩雑になり、コストが上昇します。

- 材料の無駄: この方法では、セラミックの型がリサイクルできないため、材料の無駄が発生しやすくなります。

- バッチサイズ: インベストメント鋳造は小規模生産に適しています。 大規模な製造では、一般に単価が高くなります。

ダイカストコスト

- 金型コスト: ダイカスト金型は通常、高強度合金鋼で作られています。 初期費用は高くなりますが、複数回利用することで時間の経過とともに単価が下がります。

- 自動化レベル: ダイカストプロセスは通常高度に自動化されており、生産効率が向上し、単価の削減に役立ちます。

- 材料効率: ダイカストは材料使用の点で比較的効率的で経済的です。

- バッチサイズ: ダイカストは、量に応じて単価が大幅に下がる大規模生産に適しています。

上記の情報から、インベストメント鋳造とダイカストの生産コストを比較する際には、生産量が重要な役割を果たすことが明らかです。 インベストメント鋳造は、複雑で高精度の鋳物の製造に優れていますが、多くの場合コストが高くなります。 一方、ダイカストは大規模生産において明らかなコスト上の利点を示します。

ダイカストとインベストメント鋳造の違い: 仕上げ

- 一般的な鋳造プロセスにおいて、インベストメント鋳造は常に最高の品質を提供します。 表面仕上げ。 標準として、IT5 ~ 6 および A 125 マイクロ仕上げの正確な公差を達成できます。

- ダイカストでも良好な表面仕上げが可能ですが、望ましい結果を得るには追加の機械加工が必要です。 ただし、実際の生産では、特に表面仕上げが重要な製品の場合、インベストメント部品とダイカスト部品の両方の表面仕上げを向上させるために、表面処理などの二次プロセスがよく使用されます。

ダイカストとインベストメント鋳造: どのように選択するか?

パーツサイズ

- インベストメント鋳造では、製造できる鋳物のサイズに一定の制限があり、0.05 kg から 100 kg までの範囲です。

- インベストメント鋳造とは異なり、ダイカストではあらゆるサイズの鋳物を製造できます。 ただし、ダイカストで大型部品を製造するには、より大型の金型が必要となり、単価も高くなります。

製品の複雑さ

- 鋳造製品の幾何学的複雑さは、正しいプロセスの選択に影響を与えます。 インベストメント鋳造では、複雑な形状を製造し、コンポーネントに設計上の特徴を簡単に組み込むことができます。 そのため、複雑な構造形状の製品に適しています。

材料の選択

- インベストメント鋳造では、鉄金属や非鉄金属を含むさまざまな合金を使用できるため、ダイカストよりも多くの材料の選択肢が得られます。

- ダイカストは、亜鉛、銅、アルミニウム、マグネシウム、鉛、錫合金、錫ベースの合金などの非鉄金属に適しています。

生産量

- インベストメント鋳造は、通常 8000 個未満の小規模生産に適しています。

- インベストメント鋳造と比較して、ダイカストはより速く、100 時間あたり 2000 ~ 8000 個の部品を生産できます。 したがって、ダイカストは大規模プロジェクトや XNUMX 個を超える生産に非常に適しています。 さらに、ダイカストは優れた再現性と一貫性を保証するため、大規模生産に最適です。

公差

- インベストメント鋳造とダイカストはどちらも、良好で厳密な公差を備えた製品を製造できます。

- 一般に、部品が小さいほど寸法精度が高くなります。 小型のコンポーネントの場合、インベストメント鋳造はより厳しい公差を提供できます。

- 大型の鋳造品の場合、インベストメント鋳造では通常、ある程度の寸法精度が失われます。 インベストメント鋳造とは異なり、ダイカストはより大きな鋳物に対してより優れた公差を提供できます。

結論

ダイカストとインベストメント鋳造は成熟した技術であり、これら XNUMX つの鋳造には異なる利点もあります。 選択と適切な鋳造方法は主に特定のニーズによって異なります。 たとえば、ダイカストは鋳物の迅速な大量生産に最適です。 インベストメント鋳造は、複雑な機能を備えた小型の製品に適しています。

鋳造材料の観点から見ると、ダイカストはアルミニウム、亜鉛、銅などの非鉄金属にのみ適しています。インベストメント鋳造は、鉄およびステンレス鋼などの非鉄金属に適しています。

鋳造プロセスの選択についてご質問がある場合は、当社の技術チームにご相談ください。